نمایش موارد بر اساس برچسب: تجهیزات آبکاری

مفاهیم کلی آندایزینگ آلومینیوم و محاسبات چیلر

به مجموعه عملیاتی که با تشکیل یک لایه نازک اکسیدی بر روی قطعات آلومینیومی باعث افزایش سختی مقاومت در برابر خوردگی ، ایجاد نمای تزئینی و تغییر برخی از خصوصیات فیزیکی آنها می گردد آندایزینگ اطلاق می شود ،آلومینیوم در شرایط معمولی نیز اکسید می شود بطوري که در مجاورت هوا و بطور معمول لایه اي از اکسید به ضخامت 0.01میکرون به صورت غیرمتخلخل بر روي سطوح قطعات آلومینیومی تشکیل می گردد که وظیفه حفاظت از سطح فلز را در محیط برعهده دارد اما برتري و مزیت اکسید ایجاد شده در روش آندایزینگ نسبت به شرایط طبیعی مقاومت بیشتر آن در مقابل خوردگی است. مکانیزم تشکیل لایه ی اکسیدی –آندی:

حمام اسید سولفوریک به غلظت 10 % حجمی

قطعه الومینیومی آند

کاتد قلع

A: 1- 1.6 Am/ dm2

دمای اتاق

لایه اکسیدی تشکیل شده : Al2O3.9H2O

نرخ پوشش : 0.5 میکرون بر دقیقه

در داخل سیستم فوق باعث می گردد که یون هاي مثبت آلومینیوم (کاتیون ها) به سمت کاتد هدایت شوند و در همان حال در سطح آند، کاتیون ها یا آلومینیوم با آنیون هاي اکسیژن ترکیب شده و تشکیل اکسیدآلومینیوم را می دهند. مقداري از یون هاي آلومینیوم نیز قادر به ترکیب با اکسیژن نبوده و به صورت نامحلول در الکترولیت باقی می مانند.

پوشش اکسیدي – آندي آلومینیوم از تعداد زیادي حفره هاي شش ضلعی ساخته شده است که اندازه آنها در یک اینچ مربع حدود چند میلیون عددمی باشد. در وسط هر کدام از این شش ضلعی ها سوراخی وجود دارد که اطراف و قسمت تحتانی ن توسط لایه اي اکسیدي از فلز مبنا جدا شده است .ابعاد حفره ها در الکترولیت هاي مختلف تفاوت دارد و بطور تقریبی به شرح زیر می باشد:

- قطر داخلی: Ao = (1*10 -10m)Ao1

- ضخامت دیواره اطراف حفره: 100 – 200 Ao

- ارتفاع حفره یا ضخامت پوشش : 5000 تا 25000 برابر قطر داخلی حفره.

ضخامت لایه اکسیدي – آندي:

ضخامت لایه اکسیدي – آندي ایجاد شده بر روي آلومینیوم به مدت زمان حضور قطعه در داخل حمام بستگی دارد مشروط بر اینکه تمام شرایط انجام کار استاندارد باشد. در این صورت براي به دست آوردن ضخامتی 1آمپر بر دسیمتر مربع حدود 10 دقیقه / معادل 5 میکرون با دانسیته جریان 6و براي ضخامتی برابر 10 میکرون حدود 20 دقیقه زمان مورد نیاز است. به عبارت دیگر هر چه ضخامت بیشتري مدنظر باشد زمان بیشتري مورد نظر می باشد، اما در برخی موارد حتی با افزایش زمان عملیات ممکن است هیچ نوع افزایش ضخامتی ایجاد نشود. شکل زیر نشان دهنده ضخامت لایه اکسیدي حاصل از آندایزینگ برخی از آلیاژهاي مختلف الومینیوم نسبت به زمان می باشد. (محلول الکترولیت اسیدسولفوریک با غلظت 165 گرم در لیتر و دانسیته جریان 1.2 آمپر بر – دسی متر مربع است ). دلیل محدودیت در ایجاد ضخامت دلخواه و بالا در لایه پوشش اکسیدي هنوز مشخص و قطعی نیست اما میتوان آن را ناشی از تعادل بین دو عامل زیر دانست:

الف- قابلیت جریان الکتریکی در انتقال یون هاي آلومینیوم از لایه ها به منظورایجاد و تشکیل اکسید تازه.

ب – قابلیت حل آلومینیوم توسط محلول الکترولیت (اسیدسولفوریک)..

از جمله دلایل دیگر محدودیت ضخامت لایه اکسیدي قابل تشکیل می تواندگرماي ایجاد شده در پروسه آندایزینگ باشد زیرا اگر جریانی معادل 1.6آمپر و ولتاژ 16 ولت را جهت هر دسیمتر مربع از سطح آندالیز شده مناسب بدانیم در آن صورت به ازاي جریان فوق گرمایی معادل 240 وات ایجاد خواهد شد. از سوي دیگر، تشکیل اکسید آلومینیوم نیز گرمازا بوده و به ازاي هرگرم از اکسید تشکیل دشه 400 کیلوکالري گرما آزاد میگردد. هر چند که این گرما می تواند با استفاده از هم زن و یا جریان باد از داخل حمام خارج شود .

با وجود این مسائل و در نظر گرفتن میزان دما و شرایط اقلیمی ایران که باعث بالا رفتن دمای محلول میشود باید برای محلول آندایزینگ یک خنک کننده در نظر گرفت ، چیلر تعبیه شده باید با مقدار گرمای ایجاد شده در محلول متناسب باشد که مستلزم محاسبات خنک کننده است:

ابتدا به بررسی چند نمونه پروسه اندایزینگ میپردازیم:

طراحی هیتر غوطهوری

IMMERSION HEATER DESIGN

طراحی هیتر غوطهوری

(از نگاه متال فینیشینگ)

| نویسنده: تام ریچاردز | BY TOM RICHARDS. |

| هیتر غوطهوری یک روش صحیح و مقرونبهصرفه برای گرمایش محلولهای فرایند در صنعت آبکاری به شمار میرود. | The immersion heater represents a sound, economical method of heating process solutions in the finishing industry. |

| تاسیسات هیترهای قدیمی شامل یک کویل بخار معلق است که برروی دیواره مخزن قرار گرفته است که برای گرمکردن آب تا دمای تجربی در مدت زمان دو ساعت تعیین سایز شده است. درحالی که اثبات شده که از لحاظ تولید حرارت و پیشگیری از حوادث مختلف، این روش مناسب است ولی همچنین اثبات شده که از لحاظ هزینههای انرژی و روشهای کنترلی، رضایتبخش نبوده است. همزمان با افزایش هزینههای انرژی، تکنسین آبکاری از طریق افزایش زمان گرمایش، به ذخیره انرژی مبادرت میورزد. طولی نمیکشد که تلفات حرارتی مانع از رسیدن به دمای مطلوب میشود، بنابراین افزودن عایق مخزن، سرپوشها و سایر روشها از تلفات جلوگیری میکند. همچنین راهحلهای مناسب برای بیشتر چالشها پیدا شد، اما کویل بخار معلق هیچ تغییری نکرده است. امروزه ما این دانش را داریم که به ما اجازه میدهد تا به خوبی سیستمهای گرمایشی موثر و کارآمد را برنامهریزی، طراحی، نصب و راهاندازی کنیم. | Classical heater installations consisted of a hanging a steam coil in one tank wall, sized to heat up water to a "rule-of-thumb" temperature in two hours. While This method has proved to be adequate in providing heat and covering a multitude of oversights, it has also proved to be unsatisfactory with regard to energy costs and control. As the cost of energy rose, the finisher increased heat-up times in an effort to conserve energy. Soon, heat losses prevented achieving desired temperature levels, thus adding tank insulation, covers, and other methods of loss conservation. Again, the appropriate solutions to most of the challenges were found, but the hanging steam coil remained unchanged. Today, we have the knowledge that it allows us to adequately plan, design, install, and operate economical, efficient heating systems. |

|

|

| با افزایش دما، فعالیت مولکولی، حلالیت شیمیایی و فعالیت سطحی افزایش مییابد. کاهش کشش سطحی، فشار بخار پایین برخی از مواد افزودنی آلی و تجزیه حساس به گرما و یا رشد کریستال در مواد افزودنی دیگر، ملاحظات عمدهای است که مزایای حاصله از افزایش دمای محلول را تحت تاثیر قرار میدهد. به منظور دستیابی به تعادل مناسب در تمامی این فاکتورها، نیاز است که نیازمندیهای گرمایش مخصوص هر فرآیند را تحلیل کنیم مشروط بر اینکه نصب و بهرهبرداری، صرفه اقتصادی داشته باشد. بهترین منبع پردازش اطلاعات، تامینکننده مواد شیمیایی است که میتواند موارد زیر را به شما بیان کند: | Molecular activity, chemical solubility, and surface activity are enhanced through temperature elevation. The reduced solution surface tension, low vapor pressure of some organic additive agents, and heat-sensitive decomposition or crystallization of other additives are major considerations that modify the benefits gained as solution temperature rises. To achieve a proper balance of all these factors, while providing economical installation and operation, it is necessary to analyze the individual heating requirements of each process. Your best source of process information is your chemical supplier, which can tell you: |

|

1. . مواد توصیه شده در تولید. 2. حداکثر (حداقل) دمای محلول. 3. حداکثر دمای سطح هیتر. 4. حرارت ویژه محلول فرآیند. 5. وزن مخصوص محلول فرآیند. 6. اضافات (لجن) کف توصیه شده. |

1. Recommended materials of construction. 2. Maximum (minimum) solution temperature. 3. Maximum heater surface temperature. 4. Specific heat of the process solution. 5. Specific gravity of the process solution. 6. Recommended heel (sludge) allowance |

| برای تعیین اندازه هیتر، ابتدا باید اندازه مخزن را تعیین کنید: فضای موردنیاز برای قطعه، قفسه یا بشکه قطعات، فضای موردنیاز برای رفت و آمد (آندها)، پمپهای موجود در مخزن و فیلتراسیون، تقسیم مخازن به بخشهای مختلف، موانع پیشگیری از سرریزشدن، کنترلرهای سطح، لولههای اختلاط محلول یا هوا و لوازم جانبی دیگر. با استفاده از این اطلاعات، اندازه و موقعیت مخزن را میتوان تعیین نمود. | To the size of the heater, first determine the tank size: space required for the part, parts rack or barrel, space required for busing (anodes), in-tank pumps and filtration, sumps, overflows dams, level controls, air or solution agitation pipes, and any other accessories. From this data, a tank size and configuration can be set. |

|

از طریق محاسبات زیر وزن محلولی که باید گرم شود حاصل میگردد. برای مخازن مستطیل: L × W × D × S.G. × 62.4 lb/ft3 = وزن L، W و D عبارتند از طول، عرض و ارتفاع به فوت، (برای تبدیل به اینچ این اعداد را در lb/in3 0.036 ضرب کنید). وزن مخصوص این محلول S.G. است (آب 1.0). |

Calculate the weight of the solution to be heated. For rectangular tanks: Weight - L x W x D x S.G. x 62.4 Ib/ft3 Where L, VI, and D, are length, width, and Depth in feet (substitute 0.036 Iblin.3 for dimensions in inches). S.G. is the specific gravity of the solution (water is 1.0) |

|

برای مخازن استوانهای: R2D x S.G. x 62.4 Ib/ft3 = وزن R شعاع مخزن است. |

For cylindrical tanks: Weight - R2D x S.G. x 62.4 Ib/ft3 Where R is the radius of the tank |

| محاسبه افزایش دمای موردنیاز با تفریق میانگین (یا کمترین) دمای محیط از دمای کاری مطلوب به دست میآید. (در صورتی که درجه حرارت کارگاه در ماههای زمستان بسیار کم باشد، شاید بهتر باشد که از این دما به عنوان دمای میانگین محیط استفاده شود). | Calculate the temperature rise required by subtracting the average (or lowest) ambient temperature from the desired operating temperature (if the shop temperature is kept very cool during winter months, it might be wise to use this temperature as the average ambient temperature). |

کاهش هزینههای عملیاتی و تاثیرات زیست محیطی توسط بررسی دقیق آبکاری و پرداختکاری

مدیریت شستشو در آبکاری و نقش ان در کاهش هزینه های تولید

در اوضاع خوب اقتصادی، کسب وکارها به اندازه کافی انگیزه ندارند که نگاه سختگیرانهای به هزینههای فرایند آبکاری و پرداختکاری خود بیندازند. به منظور رقابت شدید با کشورهای خارجه و با وجود یک اقتصاد ضعیف، ضرورت بازنگری به این فرآیندها بسیار زیاد شده است. درحالیکه هزینههای واقعی مربوط به خطوط آبکاری و پرداختکاری مشخص است، به طور شگفتآوری گزینههای زیادی برای کاهش برخی یا تمامی هزینهها وجود دارد و ممکن است بازپرداخت مالی بسیار کوتاهی داشته باشد. ما روش مورد استفاده توسط موسسه پیشگیری از آلودگی ایالات نیویورک در موسسه فناوری روچستر، به منظور تعیین هزینههای پایه عملیات پرداختکاری را ارائه خواهیم داد. برای هر منطقهای که در خطوط پرداختکاری به طور معمول وجود دارد، روشها یا فناوریهای بهسازی بالقوهای ارائه خواهد شد.

تقریبا در هر خط آبکاری و پرداختکاری فلزات، 4 منطقه رایج وجود دارد:

• مخازن شستشو

• پاککنندههای اسیدی، اچکنندههای اسیدی

• پاککنندههای قلیایی

|

REDUCING OPERATIONAL COSTS, ENVIRONMENTAL IMPACT VIA RIGOROUS PLATING/FINISHING ANALYSIS |

کاهش هزینههای عملیاتی و تاثیرات زیستمحیطی توسط بررسی دقیق آبکاری و پرداختکاری |

||||||||

|

In good economic times, there is not as much motivation for a business to take a hard look at the cost of their plating or finishing processes. With fierce competition from overseas, and a weak economy, the need to look at these processes becomes much more important. |

در اوضاع خوب اقتصادی، کسب وکارها به اندازه کافی انگیزه ندارند که نگاه سختگیرانهای به هزینههای فرایند آبکاری و پرداختکاری خود بیندازند. به منظور رقابت شدید با کشورهای خارجه و با وجود یک اقتصاد ضعیف، ضرورت بازنگری به این فرآیندها بسیار زیاد شده است. |

||||||||

|

Surprisingly enough, once the real costs associated with plating and finishing lines are known, there are many options available to reduce some or all of those costs, and the economic paybacks can be very short. |

درحالیکه هزینههای واقعی مربوط به خطوط آبکاری و پرداختکاری مشخص است، به طور شگفتآوری گزینههای زیادی برای کاهش برخی یا تمامی هزینهها وجود دارد و ممکن است بازپرداخت مالی بسیار کوتاهی داشته باشد. |

||||||||

|

We will present the methodology used by the New York State Pollution Prevention Institute at Rochester Institute of Technology to determine the baseline costs of the finishing operation. Potential improvement methods or technologies will be presented for each area typically found in any finishing line. |

ما روش مورد استفاده توسط موسسه پیشگیری از آلودگی ایالات نیویورک در موسسه فناوری روچستر، به منظور تعیین هزینههای پایه عملیات پرداختکاری را ارائه خواهیم داد. برای هر منطقهای که در خطوط پرداختکاری به طور معمول وجود دارد، روشها یا فناوریهای بهسازی بالقوهای ارائه خواهد شد. |

||||||||

|

There are four areas common to almost every plating line and metal finishing line: • Rinse tanks • Ventilation systems • Acid cleaners, acid etches • Alkaline cleaners |

تقریبا در هر خط آبکاری و پرداختکاری فلزات، 4 منطقه رایج وجود دارد: • مخازن شستشو • سیستمهای تهویه • پاککنندههای اسیدی، اچکنندههای اسیدی • پاککنندههای قلیایی |

||||||||

|

It is important to collect good baseline information on each of these areas. Once that information is collected, it is easy to rank each area by cost and to look for the best options to reduce those costs. It is also very helpful to create a line layout—if one does not already exist—to help clarify the process steps and material flow. As much detail as possible should be contained in the line layout. Decisions will be much easier later in the evaluation if the layout information is complete. A spreadsheet is also helpful to aid in calculating chemical costs, water costs, etc., and can be readily updated as more information is collected. |

لازم است که اطلاعات پایه مفیدی در مورد هر یک از این مناطق تهیه شود. زمانی که این اطلاعات جمعآوری شود، رتبهبندی براساس هزینه آسان است و جستجوی بهترین گزینه برای کاهش هزینهها سهولت مییابد. همچنین بهمنظور کمک به شفافسازی مراحل فرایند و جریان مواد، ایجاد یک فلوچارت (درصورت عدم وجود) بسیار مفید است. جزئیات در حد امکان باید در فلوچارت موجود باشند. پس از تکمیل اطلاعات طرح، تصمیمگیری در مورد ارزیابی طرح بسیار آسان خواهد بود. استفاده از نرمافزار صفحه گسترده ]مانند اکسل[ نیز برای کمک به محاسبه هزینههای مواد شیمیایی، هزینههای آب و غیره بسیار مفید است و زمانی که اطلاعات بیشتری جمعآوری شود این نرمافزار به آسانی، قابلیت به روزرسانی را خواهد داشت. |

||||||||

|

The following question lists will provide sufficient information to develop baseline cost information. |

لیست سوالات زیر، اطلاعات کافی بهمنظور بهبود اطلاعات مربوط به هزینههای پایه را فراهم میکند. |

||||||||

|

Baseline questions for rinse tanks:

|

سوالات پایه درمورد مخازن شستشو:

|

||||||||

|

What are the water purchase and sewer costs per 1,000 gallons of water? Note that these water costs can be either combined on one bill or separate. Rochester, N.Y., has monthly water billing and an annual sewer tax based on annual water use. |

هزینۀ خرید آب و هزینه فاضلاب برای 1000 گالن آب چه مقدار است؟ توجه داشته باشید که این هزینههای آب در یک قبض یا به صورت جداگانه محاسبه میشود. شهر روچستر در ایالت نیویورک دارای صورتحساب ماهیانه و مالیات سالیانه فاضلاب براساس استفاده سالیانه از آب است. |

||||||||

|

Baseline questions for tank ventilation:

|

سوالات پایه درمورد تهویه مخزن:

|

||||||||

|

Baseline questions for the acid and alkaline tanks:

|

سوالات پایه درمورد مخازن اسید و قلیایی:

|

||||||||

|

Once armed with the baseline information, it is relatively easy to determine the real cost for each area. Then it is possible to prioritize the costs and target cost reduction changes. The following baseline example is from a medium-sized job shop plating company that was part of a direct assistance program through the New York State Pollution Prevention Institute. The baseline list has been ranked by cost. |

زمانی که اطلاعات پایه تکمیل شد، تخمین هزینه واقعی برای هر ناحیه نسبتا آسان است. سپس میتوان هزینهها و تغییرات کاهش هزینههای هدف را اولویتبندی کرد. مثال پایه زیر از یک شرکت آبکاری با کارگاه متوسط است که بخشی از برنامه کمک مستقیم توسط موسسه پیشگیری از آلودگی ایالت نیویورک است. لیست پایه براساس هزینه رتبهبندی شده است. |

||||||||

|

1. Water use = 6,310,000 gpy (gallons per year) = $32,900/yr. ($5.22/1000 gallons) 2. Acid purchases (HCl) = $19,700 ($1.25 /gallon, 15,760 gallons) 3. Waste treatment sludge disposal = $15,600/year 4. Exhaust blower = 10,000 cfm = $7,899/yr. for 40 hours per week ($.09/kwh) 5. Caustic purchases (NaOH)= $6,400 ($2.10/lb, 3,048 lbs.) 6. Heating of make-up air = 431 decatherms = $2,154 /yr. ($5/decatherm for natural gas) Total cost per year = $66,923/year |

6310000 گالن درسال= 32900 دلار درسال. (5.22 دلار در هر1000 گالن)

19700 دلار (1.25دلار در هرگالن، 15760 گالن)

15600 دلار در سال

CFM 10000= 7899 دلار درسال برای 40 ساعت درهفته (0.09 دلار هرکیلووات)

6400 دلار (2.1 دلار در هر پوند، 3048 پوند).

431 دکاترم=2154 دلار در سال. 5 دلار برای هر دمکاترم گاز طبیعی) هزینه کل سالیانه = 66923 دلار در سال |

||||||||

|

In this example, the water cost was by far the highest single cost to the company for their plating lines. A close second and third were the acid purchases (included line acid and waste treatment acid), and waste treatment sludge disposal. |

در این مثال هزینه آب بالاترین هزینه را با اختلاف زیاد برای خطوط آبکاری خود داشت. رتبه دوم و سوم مربوط به هزینه خرید اسید (شامل اسید خطوط آبکاری و هزینه تصفیه اسید ضایعاتی) و دفع لجن تصفیه فاضلاب است. |

||||||||

تجهیزات پوشش های پودری

POWDER COATING EQUIPMENT

تجهیزات پوشش های پودری

BY NICHOLAS P. LIBERTO

POWDER COATING CONSULTANTS DIV. OF NINAN INC., BRIDGEPORT, CONN

|

There are many ways to apply powder coating materials; however, the material that is to be applied must be of a compatible type. For instance, if the application method is fluidized bed, the powder coating material must be a fluidized bed grade. Conversely, if the method of application is electrostatic spray, the powder material must be an electrostatic spray grade. Once the material is correctly selected, the application method is chosen by part design and production goals. There are two forms of application methods: fluidized bed application and spray application. These vary as widely as the applications they suit.

|

روش های زیادی برای استفاده از مواد پوشش پودر وجود دارد؛ با این حال، مواد مورد استفاده باید دارای یک نوع سازگار باشند به عنوان مثال، اگر روش کاربردی بستر سیال است، مواد پوشش پودر باید بستر مایع داشته باشد. برعکس، اگر روش استفاده از اسپری الکترواستاتیک باشد، ماده پودر باید اسپری الکترواستاتیک باشد .هنگامی که مواد به درستی انتخاب می شوند، روش برنامه بر اساس اهداف طراحی و تولید بخشی انتخاب می شود. دو فرم از روش های کاربردی وجود دارد: کاربرد بستر سیال و کاربرد اسپری. این ها به طور گسترده ای بر حسب کاربرد شان متفاوت هستند. |

|

|

|

FLUIDIZED BEDAs shown in Fig. 1, the part is transported above the fluidized bed and the powder is attracted to it. The part requires no preheating prior to being placed above the bed. Powder is attracted to the part by an electrostatic charge on the powder particle. This electrostatic charge is developed in an electrostatic field either above or in the fluidized bed. Film thickness on the part now is controlled within tighter tolerances not only by the amount of time the part is in the fluidized bed but also according to how much electrostatic charge is on the powder particle. Sometimes, heat still is used in this process to overcome Faraday cage problems caused by part configuration. This process routinely applies powder from 5 to 10 mils thick. Electrostatic fluid bed application is used for coating electrical motor armatures. These require a high dielectric strength coating with close film-thickness control to allow the wire to be wound properly. |

بستر سیالهمانطور که در شکل 1 نشان داده شده است، قسمت در بالای بستر سیال قرار می گیرد و پودر به آن جذب می شود. این قسمت قبل از قرار دادن در بالای تخت نیازی به پیش گرم شدن ندارد. پودر به وسیله یک بار الکترواستاتیک بر روی ذرات پودر جذب می شود. این بار الکترواستاتیک در یک میدان الکترواستاتیک بالا یا در بستر سیال است. ضخامت فیلم روی قطعه در حال حاضر در محدودیتهای سخت تر نه تنها با توجه به میزان زمانی که در بستر سیال است، بلکه با توجه به میزان شار الکترواستاتیک بر روی ذرات پودر کنترل می شود. گاهی اوقات، گرما هنوز در این فرآیند برای غلبه بر مشکلات قفس فرادی به علت پیکربندی بخش استفاده می شود. این روند به طور معمول پودرهای با ضخامت از 5 تا 10 میلی لیتر را به کار میگیرد. کاربرد پوشش مایعات الکترواستاتیک برای پوشش موتورهای الکتریکی مورد استفاده قرار می گیرد. اینها نیاز به پوشش قوی دی الکتریک با کنترل ضخامت فیلم دقیق دارند تا بتوان سیم را به درستی کار کرد. |

SPRAY APPLICATIONApplying powder coating with electrostatic spray equipment is broken down into two types. In each case electrostatics must be used to attract powder to the part. There is no mechanical attraction or adhesion to hold powder to the part as seen in liquid spray systems. The two types of electrostatic spray equipment are corona-charged spray guns and tribo-charged spray guns. |

کاربرد اسپری:استفاده از پوشش پودر با تجهیزات اسپری الکترواستاتیک به دو نوع تقسیم می شود. در هر مورد باید از الکتروستاتیک برای جذب پودر به قسمت استفاده شود.هیچ کشش مکانیکی یا چسبندگی برای نگهداشتن پودر به بخشی که در سیستم های اسپری مایع دیده می شود وجود ندارد. دو نوع تجهیزات اسپری الکترواستاتیک عبارتند از: تفنگ اسپری قرقره ای و اسلحه های اسپری تفنگ سه گانه. |

Corona GunsThis device uses an electrostatic generator to create an electrostatic field between the gun and a grounded part. Powder is sprayed through the field, picks up an electrostatic charge, and is attracted to the part. The amount of charge that is transferred on the surface of the powder is a function of electrostatic fieldstrength and the amount of time the powder particle is in the field. Also of importance is the surface area of the powder particle, as finer powder particles hold less electrostatic charge. The following equations (see Fig. 2) best explain how the powder is charged: |

تفنگ قرقره ایاین دستگاه از یک ژنراتور الکترواستاتیک برای ایجاد میدان الکترواستاتیک بین تفنگ و یک قسمت زمینی استفاده می کند پودر از طریق میدان اسپری می شود، بار الکتریکی را جذب می کند و به قسمت جذب می شود. مقدار شارژ که روی سطح پودر منتقل می شود، عملکرد میدان الکتریکی است و مقدار زمان ذرات پودر در میدان همچنين اهميت مساحت سطح ذرات پودر است، زيرا ذرات پودر تر پودر شارژ الکترواستاتيک کمتري دارند. معادلات زیر (نگاه کنید به شکل 2) بهتر است توضیح دهید که چگونه پودر شارژ می شود: |

|

Field Strength: E=V/d Charge on Particle: Q= 1/2 CEt2 Notice that some factors are more important that others. For instance, electrostatic field strength is directly proportional to applicator electrode voltage. Also, the distance between the part and the applicator (sometimes called the target distance) will directly affect electrostatic field strength. The charge on the powder particle (which causes the attraction) is most affectedby the amount of time the particle is in the field (by its square). |

Field Strength: E=V/d Charge on Particle: Q= 1/2 CEt2 توجه داشته باشید که برخی از عوامل مهمتر از دیگران است. به عنوان مثال، قدرت میدان الکترواستاتیک مستقیم با ولتاژ الکترود اپلیکاتور متناسب است.همچنین فاصله بین بخشی و اپلیکاتور (گاهی اوقات به عنوان فاصله هدف نامیده می شود) مستقیما قدرت میدان الکتریکی را تحت تاثیر قرار می دهد. شار ذرات پودر (که باعث جذب) بیشتر از مقدار زمانی که ذرات در میدان (توسط مربع آن) |

|

The time and field strength will determine how much powder is attracted to the part (i.e., first pass transfer efficiency). The time the powder particle is within the electrostatic field is most easily controlled by adjusting the velocity of the powder pumped through the gun, or applicator, and reducing the speed of the applicator motion. It is a known fact that systems that use reduced powder velocity and slow gun motion will provide the best coating efficiency with the least effort. The powder coating process is most often used to apply a charged dielectricmaterial (powder coating) and onto a conductive (grounded) part. |

قدرت زمان و میدان تعیین خواهد کرد که چه مقدار پودر به بخش جذب می شود (به عنوان مثال، بازده انتقال اولین بار). زمان ذرات پودر درون میدان الکترواستاتیک به راحتی توسط تنظیم سرعت پودر پمپ شده از طریق تفنگ یا اپلیکاتور و کاهش سرعت حرکت اپلیکاتور کنترل می شود. یک واقعیت شناخته شده است که سیستم هایی که از سرعت پودر کاهش یافته و حرکت اسلحه کم استفاده می کنند، بهترین کارایی پوشش را با حداقل تلاش ارائه می دهند فرآیند پوشش پودر اغلب برای اعمال یک ماده ضدعفونی شده با پوشش (پوشش پودر) و بر روی یک بخش هدایت (زمین) |

|

However, electrostatic powder coating on nonconductive materials (i.e. plastics, rubber,glass, etc.) can be performed using a conductive primer or aiding powder attraction by heating the surface to be coated. Additionally, electrostatic charging of conductive materials (i.e., blended metallic powders) can be difficult since theycan short-circuit the applicator’s charging circuit. However, most equipment manufacturers provide electrodes outside the powder path to overcome this problem. Both positive and negative polarity electrostatic guns are available from most manufacturers to provide efficient charging of widely divergent coating materials. It is worth noting that 98% of all applicators used in powder coating operations are negative polarity devices. Code requirements insist that certain protection circuits be part of the system. Among these are current limitation to control arcing and grounding of all equipment and products that are coated to dissipate stored charges. System interlocks are required for automatic equipment. Guidelines for this equipment are listed in National Fire Protection Association Code (NFPA) 33. |

با این حال، پوشش پودر الکترواستاتیک بر روی مواد غیر هدایت کننده (به عنوان مثال پلاستیک، لاستیک، شیشه و غیره) می تواند با استفاده از یک آغازگر رسانا یا جذب پودر کمک شده با گرم کردن سطح پوشش داده شود. علاوه بر این، شارژ الکترواستاتیک مواد هدایت شده (به عنوان مثال، پودرهای فلزی مخلوط شده) می تواند دشوار باشد زیرا آنها می توانند مدار شارژ اپلیکاتور را کوتاه کنند. با این حال، اکثر تولیدکنندگان تجهیزات الکترودهای خارج از مسیر پودر را برای غلبه بر این مشکل ارائه می دهند. هر دو اسلحه الکترواستاتیک قطب مثبت و منفی از اکثر تولید کنندگان برای فراهم کردن شارژ کارآمد از مواد پوشش بسیار متفاوتی استفاده می شود. شایان ذکر است که 98 درصد از تمام اپلیکاتورهای مورد استفاده در عملیات پوشش پودر، دستگاه قطبی منفی هستند. الزامات کد ضروری است که مدارهای حفاظت خاص بخشی از سیستم باشن در میان این ها محدودیت های فعلی برای کنترل انعطاف پذیری و پایه ی تمام تجهیزات و محصولاتی است که برای تخمین هزینه های ذخیره شده پوشش داده شده اند. سیستم های تعویض برای تجهیزات اتوماتیک مورد نیاز است دستورالعمل های این تجهیزات در کد ملی انجمن حفاظت از آتش (NFPA) 33 ذکر شده است. |

مخازن و روکشهای مقاومت در برابراسید - از نگاه متال فینیشینگ

مهندسی کارگاه و تجهیزات پرداختکاری

CHEMICAL-RESISTANT TANKS AND LININGS

مخازن و روکشهای مقاومت در برابراسید(از نگاه متال فینیشینگ)

finishing equipment & plant engineeringfinishing equipment & plant engineering

پرکاربردترین و ارزانقیمتترین مصالح ساختمانی مورداستفاده در صنعت پرداختکاری فلزات، فولاد و بتن است. متأسفانه هر دو این مواد تحت تاثیر بسیاری از مواد شیمیایی مورد استفاده در صنعت پرداختکاری، به شدت مستعد خوردگی هستند. مواد شیمیایی آبکاری و اسیدشویی بسیار خورنده هستند و بدون حفاظت مناسب، طول عمر فولاد و بتن محدود است. مخازن و روکش مخازن باید ویژگیهای زیر را داشته باشند:

1. دربرابر حمله مواد شیمیایی آلی و غیرآلی، اکسیدکننده و غیراکسیدکننده در غلظتهای مختلف و همچنین دربرابر حلالهای مختلف مقاومت داشته باشند.

2. دربرابر تفاوتهای حرارتی مختلف، مانند شوک حرارتی مقاومت داشته باشند؛

3. در برابر شرایط آب و هوایی بد مقاومت داشته باشند زیرا شرایط اقتصادی ایجاب میکند که انبارهای ذخیره سازی بسیار بزرگ و کپسولهای تصفیه ضایعات در فضای باز قرار گیرند؛

4. در برابر کاربردهای فیزیکی نامناسب که شامل خط و خشهای ناشی از فرایند تولید، قطعات سنگین،شکلهای مختلف و ریختهگریها میشود، مقاومت داشته باشند و

5. دارای بیشترین کارایی، ارزش و سهولت در نگهداری باشند.

مخازن و روکشها

انواع مخازنی که در صنایع پرداخت کاری فلزات برجسته شده است عبارتند از: فولاد کربنی روکش دار؛ بتن روکشدار، بتن آماده یا بتن ریزی در محل؛ بتن پلیمری آماده یا بتن ریزی درمحل؛ پلاستیک های مقاوم شده، به عنوان مثال، گرما سختها و گرما نرمها؛ و آلیاژها. موفقیت تانک های فولادی یا بتنی مبتنی بر طراحی خوب مهندسی پوسته ساختاری است. موفقیت نهایی روکش، علاوه بر طراحی مهندسی خوب، مبتنی بر پرداخت کاری و یکپارچگی ساختار بستر و همچنین مهارتها وتخصص اعمالکننده است. درصورتی که ساختار نتواند استرس ناشی ازفرایند را تحمل کند، شکست روکش ناگزیر است. به طور مشابه، مخازن پلاستیکی یا آلیاژی درصورتی که طراحی مهندسی خوبی نشود، شکست خواهد خورد.

مخازن فولاد کربنی هنگام ساخت مخازن فولاد کربنی درمورد روکشهای بعدی، موارد زیر مهم هستند:

1. در زمان قرارگیری در معرض تنش مطلوب فرآیند، برای ممانعت از بلندشدن روکش، باید حداقل تعداد قطعات استفاده شده و تقویت کافی صورت پذیرد.

2. تقویت عمودی به افقی ترجیح داده میشود. زیرا که لجنها حذف شده، به این ترتیب احتمال شره کردن، تجمع و خوردگی محفظه " از بیرون به داخل " درمورد محلول بیرون ریخته کاهش مییابد.

3. فاصله بین جوشها و روکش باید محکم و پیوسته باشد.

4. تمام گوشهها باید به مقدار حداقل شعاع اینچ تراشیده شوند و هیچ زاویه تیزی نداشته باشیم.

5. اجزای تقویتکننده خارجی ممکن است نیاز به جوش نداشته باشند.

6. تمام درزهای بدنه باید لب به لب، درست و صاف با تغییرات ترازی تا 25٪ ضخامت صفحات، جوش دادهشوند و در هیچ موردی بیشتر از اینچ نباشد.

7. همه خروجیهای باید فلنج شوند.

.............................

مقاله اهمیت انتخاب منبع الکتریکی مناسب در فرایند آبکاری

قسمت اول به قلم آقای فرزین نیا - NOKIAN

منتشر شده در مجله صنعت آبکار بهار 96

در عصر حاضر ، لحظه ای نیست که از صحبت تکنولوژی در زمینه های مختلف علمی و صنعتی نباشد. آبکاری نیز با توجه به اهمیت آن در بخش های مهم صنعت از این امر مستثنی نیست. از سویی در این صنعت که یکی از موضوعات مهم مورد بررسی در رشته های مهندسی شیمی، برق و مکانیک بوده ، پیشرفت فناوری تبلوری دو چندان داشته است. منابع تغذیه الکتریکی یکسوساز به عنوان یکی از اجزا مهم دخیل در فرآیند آبکاری جز مواردی بوده که در سالهای اخیر دستخوش به روزرسانی های متعدد بوده است. متاسفانه ، علی رغم پیشرفت های مذکور ، در حال حاضر برخی از این بروزرسانی ها در صنعت آبکاری داخل کشور چندان مشهود نبوده است. در این جموعه نوشتار سعی برآن شده در کنار بررسی مزیت های نسل جدید یکسوسازها، تاثیر این دستکاه ها بر دغدغه های فعلی آبکاری مورد بررسی قرار گیرد.

برای مطالعه ادامه مطلب پیوست بارگیری زیر دانلود کنید:

ملاحظات لازم در فرآیند انتخاب تجهیزات آبکاری

در زمان اختصاص بودجه برای تجهیزات جدید آبکاری و یا ارتقاء یک خط موجود بایستی به این مساله توجه داشت که هر کدام از تجهیزات منحصر به فرد بوده و باید پیش از تخمین قیمت به دقت مورد بررسی قرار گیرند.

در غير اينصورت، در زمان سفارش خريد واقعي براي سيستم ذکر شده، بایستی تمام داده هاي پیش مهندسي و نيز هزينه هاي جاري براي ساخت يك خط خاص در دسترس باشد.

در این مقاله چندین ملاحظه کلیدی در فرایند انتخاب یک آبکاری دستی و یا آبکاری اتوماتیک، آنودایز یا سیستم فرایند شیمیایی توضیح داده خواهد شد. فراتر از انتخاب آشکار پوشش سطح ، سینی های نگهدارنده ثانویه، قدرت، هوا، و اگزوز مورد نیاز - روند انتخاب تجهیزات ممکن است به شرح زیر است......................

برای مطالعه ادامه مطلب به لینک زیر مراجعه فرمایید:

http://yon.ir/hoZbo

ENGLISH -مخازن مقاوم در مقابل مواد شیمیایی و روکش کاری آنها

finishing equipment & plant engineering

CHEMICAL-RESISTANT TANKS

AND LININGS

BY C. E. ZARNITZ

ATLAS MINERALS & CHEMICALS INC., MERTZTOWN, PA.; www.atlasmin.com

The dominant and most economical construction materials used in the metalfinishingindustry are steel and concrete. Unfortunately, both of these materialsare highly susceptible to corrosive attack from many of the chemicals used in themetal-finishing industry. Pickling and plating chemicals are highly corrosive and,without proper protection, the life span of steel and concrete is limited. Tanks and

tank linings must be capable of:

1. resisting attack from organic and inorganic, oxidizing and nonoxidizingchemicals at varying concentrations, as well as from various solvents;

2. resisting broad thermal variances including thermal shock;

3. resisting weather extremes because economics dictate that very largestorage and waste treatment vessels be located outdoors;

4. resisting physical abuse that accompanies processing strip,..................................

برای خواندن ادامه مطلب به لینک زیر مراجعه فرمایید:

مرجع جلاپردازان پرشیا

" جیگ و مبانی طراحی آن "

پیام صمدی (کارشناس ارشد مهندسی مواد و متالورژی)

رضا مهتر قرهداغی (کارشناس ارشد خوردگی و حفاظت از مواد)

چکیده :

بدون تردید بقای یک واحد آبکاری به تعداد و کیفیت قطعاتی وابسته است که در یک زمان مشخص پوشش می دهد. به عبارت دیگر هزینه های جاری در آبکاری نظیر دستمزد، مواد شیمیایی، انرژی و ... از درآمد حاصل از آبکاری قطعات تامین می گردد. از همین رو راهکارهای متعددی به کار گرفته می شود تا تعداد قطعات آبکاری شده در مدت زمان کاری مشخص افزایش یابد. در این میان جیگ، که به آن فیکسچر، شابلون و یا رک نیز گفته می شود، به عنوان وسیله ای کارآمد در انتقال قطعات در طول خط نقش بسیار مهمی را در میزان تیراژ و کیفیت آبکاری ایفا می نماید، چرا که با طراحی مناسب آن می توان تعداد قطعاتی را که در هر سیکل وارد خط می گردند را افزایش داده و در نتیجه به طور همزمان تعداد قطعات بیشتری را آبکاری نمود. از سوی دیگر با ثابت نگهداشتن موقعیت قطعات در طول فرآیندها، امکان دستیابی به نتایج تکرار پذیر فراهم می شود که این به مفهوم تضمین کیفیت آبکاری خواهد بود. به هنگام طراحی و انتخاب نوع جیگ باید نکات متعددی را در نظر داشت که نظر به اهمیت آنها، در این مقاله به جیگ و الزامات مربوط به طراحی آن می پردازیم.

مقدمه :

شاید آن روزی که آبکاری جای خود را به عنوان صنعتی نو پا در میان سایر صنایع باز می کرد و جرقه های اولیه ی آبکاری صنعتی با مفهوم امروزی زده می شد، تصوری از این حجم استقبال از آن وجود نداشت. این در حالیست که در حال حاضر این صنعت تا حدی پیشرفت نموده است که تاثیر آن را می توان تقریباً در تمامی ارکان زندگی بشر مشاهده نمود. بدیهی است که پاسخگویی به این میزان از تقاضا نیازمند استفاده از تجهیزات کارآمدی می باشد که در نتیجه ی آن بتوان به تولید با کیفیت و انبوه دست یافت. مشخص ترین پارامتر در ارزشیابی راندمان یک واحد آبکاری تعداد قطعه ی پوشش داده شده در هر روز کاری است و از همین رو صاحبان واحد های آبکاری از هر روشی جهت افزایش آن استفاده می نمایند. گفتنی است که در اکثر کشورهای جهان که مقدار مالیات و هزینه های مرتبط با تولید رقم قابل توجهی می باشد، تلاش می شود که از هر متر مربع کارگاه بیشترین میزان بهره برداری صورت پذیرد تا به این ترتیب ادامه ی فعالیت آنها دارای توجیه اقتصادی باشد.

در حالت کلی دو روش در آبکاری قطعات به کار گرفته می شود که عبارتند از بشکه ای (Barrel) و آویز (Rack). آبکاری بشکه ای روشی است که طی آن قطعات ریز که امکان انتقال آنها بوسیله ی سیم و یا جیگ در طول خط آبکاری وجود ندارد و یا به دلیل شکل هندسی و اندازه از لحاظ اقتصادی توجیه پذیر نمی باشد را به درون محفظه های مشخصی می ریزند و به صورت حجمی آنها را تحت فرآیندهای آبکاری قرار می دهند. از آنجائیکه این روش از آبکاری به صورت حجمی است، به هنگام برآورد نمودن ظرفیت خط، مقدار وزن قطعاتی را که در هر سیکل می توان داخل محفظه ها جاگذاری نمود مورد ارزیابی قرار می گیرد و از همین رو متقاضیان این روش به هنگام سفارش محفظه ها از فاکتور وزن استفاده می کنند. در شکل 1 تصاویری از این روش از آبکاری ارائه شده است.

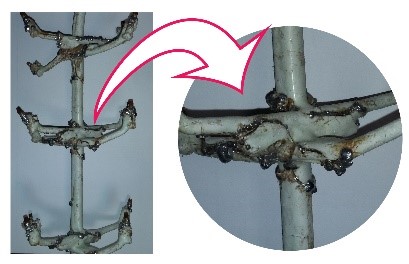

شکل 1. تصاویری از قسمت های خارجی و داخلی محفظه ی آبکاری به شیوه ی بارل

از سوی دیگر آبکاری قطعاتی که به دلیل اندازه، هندسه و یا سایر ویژگی های حاکم بر آنها امکان آبکاری به شیوه ی بشکه ای را ندارند، بوسیله ی جیگ و یا سیم درون خط آبکاری جابجا شده و مراحل مختلف آبکاری را طی می نمایند که به این روش، آبکاری آویز می گویند. معمولاً کیفیت پوشش در آبکاری به روش آویز نسبت به بارل بهتر است. در شکل 2 نمایی از آبکاری اگزوز به شیوه ی آویز نشان داده شده است.

شکل 2. تصویری از نحوه ی جاگذاری اگزوز بر روی جیگ جهت آبکاری به شیوه ی آویز

در این مقاله آبکاری به شیوه ی آویز مورد نظر می باشد که خود روش های مختلفی را شامل می شود اما پیش از ورود به بحث، برخی مفاهیم کاربردی مرتبط با این مقوله را مرور می نماییم.

دانسیته جریان (Current Density):عبارتست از مقدار جریان وارد شده به واحد سطح که معمولاً با واحد آمپر بر دسی متر مربع (A / dm2) نشان داده می شود. همانگونه که از توصیف این پارامتر برداشت می شود با کم شدن مساحت، عدد مربوط به دانسیته ی جریان افزایش می یابد. به عبارت دیگر در قسمت هایی از قطعه که لبه های تیز، حفره و خم وجود دارد با افزایش موضعی دانسیته جریان بر روی قطعه مواجه خواهیم بود. هر فرآیند آبکاری دارای محدوده ی مشخصی از دانسیته جریان می باشد که در جدول 1 نمونه هایی از آنها ارائه شده است و باید توجه نمود که به هنگام اعمال جریان به قطعه از آن خارج نشویم.

جدول 1. محدوده ی دانسیته جریان کاتدی برای برخی فرآیندهای رایج.

|

نوع آبکاری |

محدوده ی دانسیته ی جریان (A / dm2) |

|

قلع براق |

5/2 - 1 |

|

مس اسیدی |

6 - 1 |

|

نیکل براق |

7 - 2 |

|

کروم تزئینی |

25 - 10 |

راندمان جریان (Current Efficiency): طبق قانون فارادی واکنش الکتروشیمیایی صورت گرفته بر روی قطعه کار که منجر به تشکیل پوشش می گردد با میزان جریان برق عبوری رابطه ی مستقیم دارد. راندمان جریان با استفاده از رابطه ی زیر تعریف می شود:

CE = ( Wact / Wtheo ) × 100

که در این رابطه CE راندمان جریان، Wact جرم راسب شده بر روی قطعه کار در عمل و Wtheo مقدار جرمی که بر مبنای قانون فارادی پیش بینی می شود بر روی قطعه رسوب یابد. مقدار جرم راسب شده بر مبنای قانون فارادی توسط رابطه ی زیر به دست می آید:

Wtheo = I .t . M / n . F

که متغیرهای این رابطه عبارتند از: دانسیته جریان اعمالی (I)، زمان آبکاری (t)، جرم مولکولی عنصر (M)، ظرفیت عنصر (n) و ثابت فارادی (F) می باشند. در این میان به دلیل وقوع واکنش های جانبی، نظیر احیا شدن هیدروژن، راندمان جریان کاتدی همواره کمتر از 100 % می باشد. به طور مثال در مورد محلول نیکل براق راندمان جریان کاتدی در حدود 98 درصد می باشد در حالیکه در آبکاری کروم تزئینی این عدد بین 10 تا 30 درصد می باشد. سر منشاء این اختلافات در ماهیت محلول ها و واکنش های جانبی است که بر روی قطعه کار صورت می گیرد.

توزیع جریان (Current Distribution): با توجه به هندسه ی قطعه و متناسب با برجستگی ها و فرو رفتگی های آن و نیز فاصله ی میان قطعه (کاتد) و آند، جریان الکتریکی اعمال شده بر روی آن توزیع می گردد. نواحی دارای برجستگی را اصطلاحاً مناطق با دانسیته جریان بالا (High Current Density) و نواحی دارای فرورفتگی را مناطق با دانسیته جریان پایین (Low Current Density) می نامیم. از آنجائیکه ضخامت پوشش ایجاد شده بر روی قطعه رابطه ی مستقیم با دانسیته ی جریان دارد، نکته ی کلیدی در دستیابی به پوشش یکنواخت، نحوه ی توزیع دانسیته جریان بر روی قطعه کار می باشد. طراحی نگهدارنده ی قطعه باید به نحوی باشد که اختلاف ضخامت پوشش میان مناطق با دانسیته جریان بالا و پایین کمترین میزان ممکن باشد.

در آبکاری باید شرایط را برای کلیه ی متغیرهای تاثیرگذار، از جمله متغیرهای مذکور، به گونه ای مهیا نمود که نهایتاً قطعه پس از طی فرآیندهای مربوطه، کلیه ی ویژگی های تعریف شده از نقطه نظر تزئینی و مهندسی را دارا باشد. در آبکاری به شیوه ی آویز (Rack) سه روش رایج می باشد که عبارتند از :

1- سیم بندی قطعات

2- استفاده از جیگ

3- استفاده ی ترکیبی از جیگ و سیم

در ادامه و نظر به اینکه استفاده از روش سیم بندی کماکان رایج می باشد، به اختصار به آن پرداخته می شود.

سیم بندی:

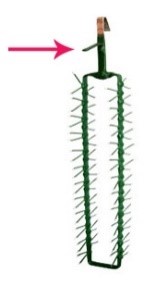

عموماً آبکاران با بکارگیری تجربه ی کاری خود از روش هایی که صرفه ی اقتصادی داشته باشند استفاده می نمایند تا به این ترتیب قطعات مورد نظر را در طول خط جابجا نمایند و در این میان از جمله رایج ترین روش هایی که در کارگاه های آبکاری استفاده می شود، روش سیم بندی است. این تکنیک در مورد قطعات کوچک و سبک ممکن است کارایی داشته باشد اما در مورد قطعات بزرگتر استفاده از آن با چالش همراه خواهد بود. در این روش قطعات را به صورت تکی و یا چند تایی با رشته سیم هایی که معمولاً مسی می باشند به یکدیگر متصل نموده و در طول خط جابه جا می نمایند. در شکل 3 تصویری از قطعات سیم بندی شده نشان داده شده است.

شکل 3. تصویری از قطعات برنجی سیم بندی شده.

شاید در نگاه نخست سهولت در کار عمده ترین دلیل استفاده از این روش باشد اما این روش با تمام ویژگی هایی که دارد معایبی را نیز می تواند به همراه داشته باشد که در اینجا به برخی از آنها اشاره می شود :

1- احتمال پاره شدن سیم در اثر وزن قطعه و سقوط آن به درون وان که می تواند منجر به آلوده شدن محلول و نیز آسیب رسیدن به کف وان و سایر تجهیزات گردد.

2- محدودیت در اعمال جریان برق به دلیل مقطع نازک سیم مسی و در نتیجه گرم شدن آن در اثر عبور جریان زیاد که می تواند باعث بروز ذوب نقطه ای و در نتیجه پاره شدن سیم گردد.

3- حرکت آزادانه قطعه و احتمال برخورد آن با سایر قطعات و نیز تجهیزات جانبی درون وان نظیر گرم کن ها.

4- آلوده شدن محلول ها بواسطه ی انحلال سیم.

5- دور ریز مواد در نتیجه ی آبکاری شدن سیم ها.

6- هزینه های مربوط به تامین سیم و نیز نیروی انسانی جهت باز و بستن نمودن آن.

7- جا ماندن نقطه اثر سیم بر روی قطعات.

با وجود تمامی معایب مذکور، کماکان روش سیم بندی در واحد های آبکاری استفاده می شود و این در حالیست که اگر تبعات اقتصادی معایب اشاره شده در نظر گرفته شود به طور حتم در بکارگیری این روش بازنگری خواهد شد.

ضرورتی به نام جیگ :

هنگامی که می خواهیم قطعه ای را به شیوه ی آویز آبکاری نماییم دو موضوع را باید در نظر بگیریم:

الف) نگهداشتن قطعه در محلول و برق رسانی به آن.

ب ) ایجاد کمترین اثر نقاط اتصال بر روی قطعه و حداکثر توان پوشش دهی.

جیگ که در برخی موارد با نام های دیگری همچون فیکسچر، شابلون و یا رک از آن یاد می شود ابزاری است که این خواسته ها را به بهترین حالت ممکن برآورده می کند. جیگ از جمله مهمترین تجهیزاتی است که نقش تعیین کننده ای را در افزایش مقدار تیراژ تولید واحد آبکاری دارد. جیگ عملکرد چندگانه ای دارد که مهمترین آنها به شرح زیر می باشد :

1- جابجا نمودن چندین قطعه به صورت همزمان در طول خط بدون تماس آنها با سایر قطعات

2- انتقال یکنواخت برق به قطعه و ایجاد شرایط یکسان جهت تشکیل پوشش

3- افزایش کارایی خط بواسطه ی ایجاد امکان حمل چندین قطعه به صورت همزمان در خطوط دستی و اتوماتیک

4- ایجاد شرایط استفاده از تمامی فضاهای کاری محلول

5- ایجاد بستر مناسب جهت بکارگیری تجهیزات جانبی نظیر گرم کن، انواع سیستم های تلاطم، آند کمکی، ...

6- تضمین شرایط پایدار و یکنواخت در کیفیت نهایی آبکاری بواسطه ی ثابت نگه داشتن موقعیت قطعه در طول فرآیندها (فاصله ی آند و کاتد)

به جهت برآورده نمودن موارد مذکور باید به هنگام طراحی و پیش از ساخت جیگ موارد زیر را مد نظر داشت :

1- نوع فرآیند آبکاری و محلول هایی که جیگ با آنها در تماس خواهد بود.

2- تیراژ تولید و ملاحظات اقتصادی مربوط به آن.

3- مطابقت ساختار برق رسان بدنه ی جیگ با مقدار مساحتی از قطعه که باید آبکاری شود.

4- انتخاب مواد مناسب در ساخت و روکش نمودن جیگ ها با هدف افزایش طول عمر کاری آن.

5- امکان جاگذاری قطعات بر روی جیگ ها به صورت متراکم با هدف افزایش راندمان تولید و در عین حال توجه به ماهیت محلول آبکاری.

6- مناسب ترین طراحی برای شاخک ها به منظور تضمین ثبات قطعه بر روی جیگ در کنار کمترین میزان نقطه اثر بر روی قطعه.

7- سهولت در جاگذاری و نیز برداشتن قطعات از روی جیگ.

با در نظر گرفتن این شاخص ها می توان به طرحی از یک جیگ مناسب و کارآمد رسید. به هنگام طراحی جیگ باید موارد زیر را در نظر داشت :

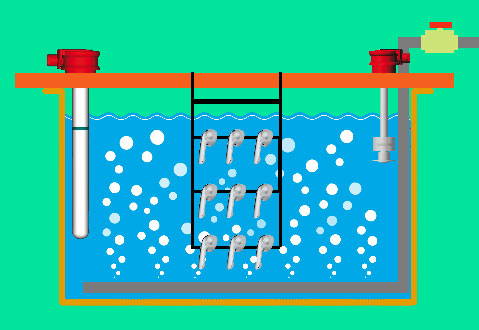

1- نوع کاربری خط : در خطوط دستی وزن جیگ به همراه قطعات نباید بیش از 10 کیلوگرم باشد تا به این ترتیب اپراتور بتواند آنرا در طول خط جا به جا نماید. همچنین جیگ از لحاظ ابعادی نیز باید تا حد ممکن کوچک باشد تا به هنگام انتقال از برخوردهای احتمالی آن با وان و یا سایر تجهیزات موجود در خط جلوگیری شود. در خطوط آبکاری اتوماتیک تعداد قطعات بارگذاری شده در هر سیکل در مقایسه با خطوط دستی به مراتب بیشتر است و از همین رو جیگ های استفاده شده در این نوع خطوط، که به آنها Flight bar نیز گفته می شود، باید استحکام بالاتری را داشته باشند و نیز انتقال برق یکنواخت به تمامی قطعات را برآورده نمایند. در شکل 4 مقایسه ای از تفاوت تعداد قطعات در دو وضعیت آبکاری دستی و اتوماتیک نشان داده شده است.

شکل 4. مقایسه ای از خط آبکاری دستی و اتوماتیک در تعداد قطعه ی بارگذاری شده در هر سیکل.

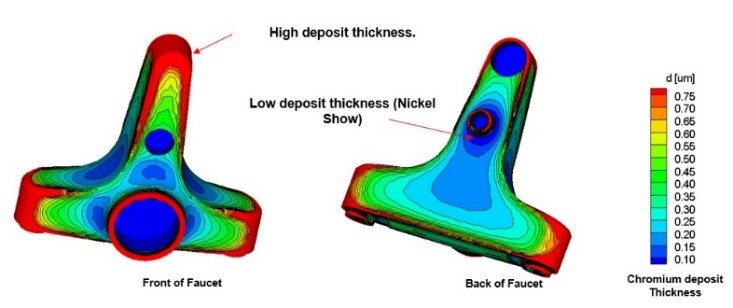

2- ظرفیت رکتیفایر : به هنگام طراحی جیگ باید مقدار آمپر مورد نیاز جهت تامین برق مورد نیاز کلیه قطعات قرار گرفته بر روی آن محاسبه و لحاظ گردد. امروزه با استفاده از نرم افزارهای مربوطه نحوه توزیع دانسیته جریان بروی قطعات پیش بینی شده و نهایتاً تعداد قطعات ممکن بر روی هر جیگ برآورد می شود. در شکل 5 تصویری از خروجی نمونه ای از این نرم افزارها نشان داده شده است.

شکل 5. تصاویری از خروجی نرم افزار شبیه سازی رفتار قطعه شیرآلات در حین فرآیند آبکاری نیکل.

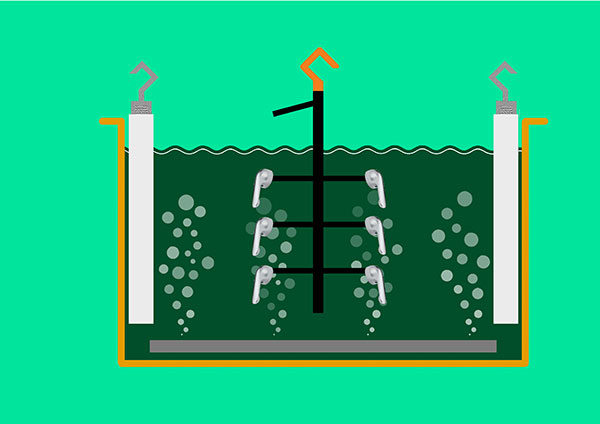

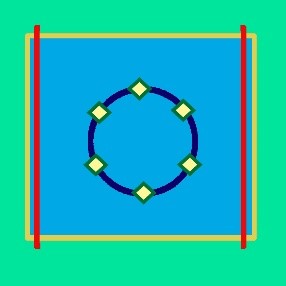

3- اندازه وان : وان های آبکاری دارای عمق کاری تعریف شده ای می باشند و از همین رو طراحی جیگ باید به نحوی باشد که قطعات در محدوده ی مذکور قرار گیرند. محدوده ی کاری وان بسته به نوع فرآیند متفاوت می باشد اما معمولاً از ده سانتی متر پایین تر از سطح محلول شروع و تا فاصله ی ده سانتی متری از کف وان ادامه دارد. این مهم از آن جهت اهمیت دارد که از ساخت جیگ هایی با ابعاد نامتناسب و ناکارآمد جلوگیری می نماید. اهمیت این موضوع در خطوط اتوماتیک بیشتر خواهد بود چرا که وانها به تجهیزات جانبی بیشتری مجهز هستند. در شکل 6 شماتیکی از نحوه قرار گرفتن جیگ در درون وان مجهز به تجهیزات جانبی نشان داده شده است. به هنگام طراحی جیگ رعایت فاصله ی استاندارد از سطح محلول، آند، لوله دمش هوا و ... الزامیست.

شکل 6. شماتیکی از نحوه ی قرار گیری جیگ در وان دارای تجهیزات جانبی.

4- نوع محلول آبکاری : بسته به نوع رفتار محلول ها باید چیدمان های مختلفی را بر روی جیگ در نظر گرفت. به طور مثال در مورد کروم نیاز است که تعداد قطعات قرارداده شده بر روی جیگ کمتر و فواصل میان آنها بیشتر باشد. این در حالی است که در مورد محلول هایی نظیر نقره این شرایط متفاوت خواهد بود. دلیل اصلی این موضوع در نوع محلول و توان پرتاب آن است.

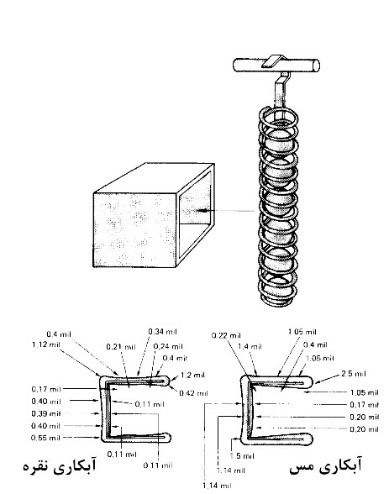

در شکل 7 به صورت شماتیکی مقایسه ای از رفتار توان پرتاب دو نوع محلول سیانوری نشان داده شده است. همانگونه که مشاهده می شود ضخامت پوشش تشکیل شده در شرایط مشابه برای هر یک از محلول ها متفاوت می باشد.

شکل 7. مقایسه ای از توزیع ضخامت پوشش حاصل از دو محلول نقره و مس سیانوری.

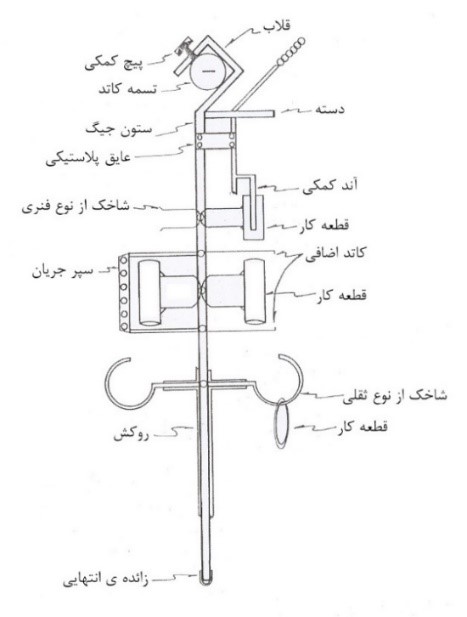

جیگ بسته به نوع کاربرد و هندسه ی قطعه میتواند دارای قسمت های متنوعی باشد. در شکل 8 شماتیکی از بدنه ی اصلی جیگ به همراه برخی از قسمت های جانبی ارائه شده است.

شکل 8. شماتیکی از بدنه ی جیگ به همراه متعلقات جانبی.

قسمت های اصلی جیگ عبارتند از قلاب، ستون، شاخک و دسته ی کمکی که نهایتاً توسط مواد مخصوص روکش می شوند. در کنار این موارد و در کاربردهای خاص اجزاء دیگری همچون آند کمکی، کاتد اضافی و سپر جریان نیز ممکن است به کار گرفته شوند. در ادامه به تفکیک به برخی از قسمت های معرفی شده در این شماتیک می پردازیم.

قلاب جیگ : از آنجائیکه قلابها نقش بسیار مهمی را در انتقال برق به قطعات دارند، بسیار مهم است که قلاب به گونه ای طراحی شود که اتصال حداکثری بین جیگ و تسمه کاتد وان برقرار شود. معمولاً تسمه های کاتد در دو مقطع مختلف به کار گرفته می شوند: گرد و مستطیلی. در شکل 9 شماتیکی از نحوه اتصال قلاب جیگ با این مقاطع نشان داده شده است. در صورتی که میان قلاب و تسمه کاتد فاصله باشد، برق تامین شده توسط رکتیفایر به صورت کامل به قطعات منتقل نشده و در نتیجه ضخامت پوشش کمتر از حد انتظار خواهد بود. در برخی موارد اپراتور خط به جهت غلبه بر این پدیده اقدام به افزایش مقدار برق ورودی می نماید و این در حالیست که افزایش برق نیز، به دلیل فصل مشترک نامناسب قلاب و تسمه ی کاتد، منجر به افزایش موضعی دمای این محدوده شده و کسر وسیعی از آن، در اثر مقاومت ایجاد شده، به صورت حرارت به هدر می رود. این افزایش دما می تواند تبعاتی همچون ذوب شدن و از بین رفتن روکش را در پی داشته باشد.

شکل 9. نحوه ی قرار قلاب های مختلف بر روی مقاطع مسی.

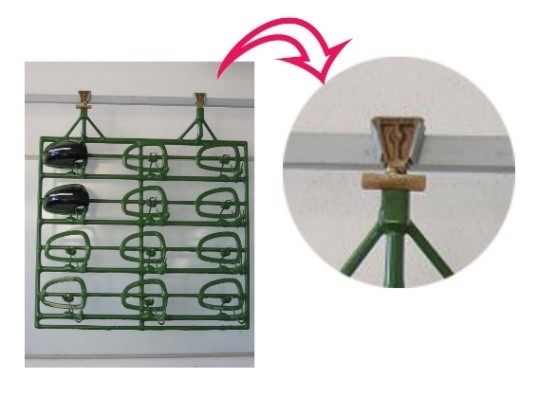

شایان ذکر است که به جهت افزایش کارایی جیگ معمولاً قلاب ها از جنس مس می باشند. همچنین در برخی موارد به جهت ایجاد اتصال مناسب میان قلاب و تسمه، از گیره و یا پیچ استفاده می شود. در شکل 10 تصاویری از این نوع تجهیزات و نیز نمونه ای از به کارگیری آنها نشان داده شده است.

شکل 10. تصاویری از گیره و پیچ جهت افزایش کیفیت اتصال جیگ به تسمه ی اصلی.

در مورد خطوط اتوماتیک از مدل های دیگری نیز می توان بهره گرفت که در شکل 11 نمونه ای از آنها نشان داده شده است. این نوع اتصالات به دلیل وزن بالاتر جیگ ها در خطوط اتومات، سبب اتصال کامل تری خواهند شد، چرا که به علت نوع طراحی نری – مادگی، قلابها بواسطه ی وزن جیگ درون جایگاه تعبیه شده بر روی تسمه ی کاتد کاملاً مستقر می شوند.

شکل 11. استفاده از طرح نری – مادگی برای خطوط اتوماتیک.

ستون جیگ: این قسمت در حکم ستون فقرات جیگ می باشد چرا که از یک سو وظیفه ی تحمل وزن قطعات را بر عهده داشته و از سوی دیگر برق رسانی به قطعات قرار گرفته بر روی جیگ نیز از طریق این قسمت صورت می پذیرد. بنابراین در انتخاب مواد برای ساخت این قسمت باید از موادی استفاده نمود که علاوه بر استحکام بالا، هدایت الکتریکی مناسبی نیز داشته باشند. در جدول 2 مقدار برق عبوری برای مقاطع مختلف برخی مواد مورد استفاده در ساخت ستون جیگ ارائه شده اند. در اینجا اشاره به این نکته ضروری است که به هنگام انتخاب مقاطع مسی برای مصارفی نظیر تسمه کشی وان ها و یا ساخت قلاب و ستون جیگ، باید به متناسب بودن مقطع مسی و میزان جریان برق عبوری توجه نمود.

جدول 2. میزان برق عبوری از فلزات مختلف برای مقاطع گوناگون بر حسب آمپر.

|

تیتانیوم |

استیل |

برنج |

مس |

سایز مقطع (in2) |

|

31 |

120 |

250 |

1000 |

1 × 1 |

|

23 |

90 |

185 |

750 |

¾ × 1 |

|

16 |

60 |

125 |

500 |

½ × 1 |

|

8 |

30 |

63 |

250 |

¼ × 1 |

همانگونه که مشاهده می شود بیشترین میزان هدایت برای فلز مس می باشد و از همین رو می تواند بهترین گزینه باشد. در این میان مشاهده شده است که اکثر آبکاران به دلیل کاهش هزینه های مربوط به تامین جیگ، به هنگام سفارش، گزینه ی آهنی را انتخاب می نمایند. شاید این تصور از آنجاست که در مقایسه ی اولیه، قیمت آهن به مراتب کمتر از مس بوده و به این ترتیب به ظاهر می توان در هزینه های مربوط به ساخت جیگ صرفه جویی نمود اما این در حالیست که به دلیل رسانایی به مراتب کمتر آهن، اتلاف جریان برق بسیار بیشتر خواهد بود که داغ شدن بدنه ی جیگ و ذوب شدن موضعی روکش از جمله تبعات آن می باشد. استفاده از برنج به عنوان گزینه ی بهتر پیشنهاد می شود هرچند باز هم در مقایسه با مس هدایت کمتری دارد. در شکل 12 تصاویری از انواع جیگ با ستون های متنوع نشان داده شده است.

شکل 12. تصاویری از جیگ با ستون های مختلف.

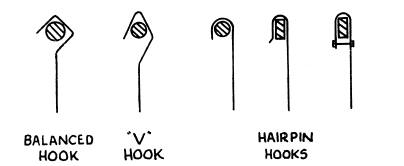

شاخک های جیگ : در طراحی و ساخت شاخک ها پارامترهای متعددی را باید در نظر داشت که مهمترین آنها عبارتند از :

1- چه بخشی از قطعه در فرآیند آبکاری حساسیت بیشتری دارد.

2- در چه نقاطی از قطعه، نقطه اثر شاخک ها مجاز خواهد بود.

3- از چه موادی در ساخت شاخک ها استفاده خواهد شد.

در این میان باید شاخص های دیگری همچون عدم لقی قطعه بر روی جیگ، فاصله ی قطعات تا آند، خالی شدن محلول ها از درون قطعات و کاهش احتمال جا به جا شدن محلول ها و نیز نحوه ی توزیع دانسیته جریان بر روی قطعه در طراحی لحاظ گردند. در اینجا باید به این نکته اشاره نمود که اتلاف مواد صرفاً به مفهوم ریزش محلول از قطعات به هنگام جابه جا نمودن آنها در طول خط نمی باشد بلکه اگر توزیع ضخامت پوشش بر روی قطعه ناهموار و غیر یکنواخت باشد و به عبارت دیگر اختلاف ضخامت پوشش بر روی نقاط مختلف قطعه دارای اختلاف زیادی باشد، خود به مفهوم اتلاف مواد خواهد بود. چرا که پوشش در برخی نقاط ضخیم تر است در حالیکه نقاط دیگر به ضخامت مطلوب نرسیده اند و در نتیجه پوشش در تمام نقاط قطعه به صورت مطلوب تشکیل نشده است.

شاخک های رایج به دو صورت کلی هستند : ثقلی و فنری.

1- شاخک های ثقلی: در این روش، قطعه بر روی شاخک آویزان می شود و همانگونه که در شماتیک (شکل 8) نشان داده شد، باید طراحی آن به گونه ای باشد که به هنگام جا به جا نمودن جیگ در طول خط، قطعات از آن خارج نشوند. در شکل 13 نمونه ای از جیگ با این نوع شاخک نشان داده شده است.

شکل 13. جیگ با شاخک های ثقلی.

سهولت در گذاشتن و برداشتن قطعات از عمده ویژگی های این نوع شاخک ها می باشد. بدیهی است که استفاده از این روش برای قطعاتی که دارای سوراخ هستند پیشنهاد می شود.

2- شاخک های فنری: این نوع شاخک ها خود به دو صورت می باشند. گونه ی نخست حالتی است که همه شاخک های درگیر با قطعه متحرک هستند و حالت فنری دارند و نوع دوم حالتی است که یک یا چند شاخک ثابت هستند. در مورد آبکاری قطعات پلاستیکی نوع دوم رایج تر می باشد. در شکل 14 نمونه ای از این جیگ نشان داده شده است.

شکل 14. جیگ با شاخک فنری.

در مواردی که محلول تلاطم مکانیکی و یا هوایی دارد استفاده از شاخک های فنری پیشنهاد می شود چرا که احتمال جابجا شدن قطعات کمتر خواهد بود. برخی از انواع این شاخک ها در شکل 15 نشان داده شده است.

شکل 15. نمونه هایی از شاخک فنری.

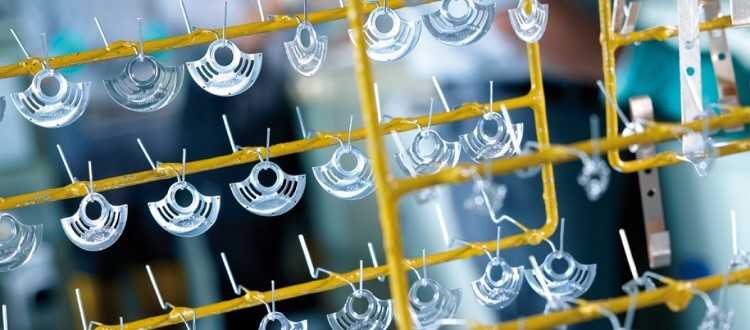

هر یک از این شاخک ها بسته به نوع هندسه ی قطعه کاربرد خواهند داشت. معمولاً در ساخت این نوع شاخک ها از استیل فنری استفاده می شود. به صورت کلی استفاده از استیل در ساخت شاخک شرایط را برای آب برداری آنها و استفاده ی مجدد فراهم می آورد. در شکل 16 تصاویر از برخی قطعات جاگذاری شده بر روی جیگ نشان داده شده است.

شکل 16. تصاویری از نحوه ی قرار گیری قطعات پلاستیکی بر روی جیگ.

روکش جیگ: از آنجائیکه در طول خط آبکاری مجموعه ای از محلول های شیمیایی با محدوده های متنوعی از pH وجود دارند، لذا جیگ مورد استفاده باید در برابر واکنش های شیمیایی ناشی از مجاورت با این محلول ها محافظت گردد. از همین رو از روکش های مخصوص جهت جلوگیری از واکنش های ناخواسته میان جیگ و محلول استفاده می شود. این روکش ها که معمولاً از مواد پلاستیزول پایه PVC هستند باید به صورت پیوسته و عاری از هر گونه حفره به روش غوطه وری بر روی بدنه ی جیگ اعمال گردند. شایان ذکر است از آنجائیکه شاخک های جیگ به صورت مداوم در طول روز بارگذاری و باربرداری می شوند و به عبارتی تحت بارگذاری خستگی قرار دارند (بارگذاری خستگی به معنای اعمال نیرو به یک قطعه طی زمان مشخص است) و از همین رو روکش های اعمالی بر روی بدنه ی جیگ ها باید خاصیت ارتجاعی مناسبی داشته باشند. همچنین روکش جیگ ها باید در برابر شوک حرارتی نیز مقاوم باشند. اهمیت این موضوع از آنجاست که در طول خط آبکاری و بسته به نوع فرآیند آبکاری محلول های مورد استفاده دارای محدوده های دمایی متنوعی می باشند و در برخی موارد امکان تجربه نمودن اختلاف دمایی تا بیش از 60 درجه سانتی گراد وجود دارد. اگر روکش اعمال شده بر روی جیگ فاقد این ویژگی ها باشد پس از مدت زمان کوتاه دچار ترک می شوند و این ترکها می توانند سر منشاء مشکلاتی نظیر جابه جا شدن محلول ها در طول خط، انحلال بدنه ی جیگ در نتیجه ی تماس با محلول ها و آلوده نمودن آنها و نیز اتلاف مواد در اثر آبکاری شدن بدنه ی جیگ باشند. در شکل 17 تصویری از نمونه روکش ترک خورده نشان داده شده است.

شکل 17. تصویری از ترک های ایجاد شده بر روی بدنه ی جیگ.

در اینجا یادآور می شود که در مورد برخی فرآیندها نظیر آندایزینگ و یا الکتروپولیش که اغلب از جیگ های تیتانیومی استفاده می شود، به دلیل مقاوم بودن بدنه ی جیگ در برابر محلول ها، روکش کردن جیگ رایج نمی باشد اما این در حالیست که در صورت عدم استفاده از روکش و به هنگام اعمال برق، کسر وسیعی از جریان اعمالی بواسطه ی بدنه ی جیگ به هدر خواهد رفت. از همین رو پیشنهاد می شود که تا حد امکان از جیگ های روکش دار استفاده گردد.

دسته ی کمکی جیگ: به منظور سهولت اپراتور در انتقال جیگ به درون وان ها توصیه می شود که برای جیگ ها دسته تعبیه شود. نمونه ای از جیگ دارای دسته در شکل 18 نشان داده شده است.

شکل 18. تصویری از جیگ دارای دسته ی کمکی.

استفاده ی ترکیبی از جیگ و سیم: در برخی مواقع بسته به نوع قطعات و حساسیت آنها می توان از ترکیب سیم و جیگ جهت انتقال قطعات در خط آبکاری بهره گرفت. در این روش قاب اصلی توسط جیگ تامین می شود و سپس بوسیله ی سیم، که از یک تا چند ردیف می تواند متغیر باشد، مناطق مربوط به جاگذاری قطعه ایجاد می شود. از این روش در آبکاری قطعات پلاستیکی و نیز آبکاری فلزات گران بها استفاده می شود. در شکل 19 تصویری از این نوع جیگ نشان داده شده است.

شکل 19. تصاویری از استفاده ی ترکیبی از جیگ و سیم در آبکاری طلا.

تجهیزات جانبی در بهبود عملکرد جیگ :

همانگونه که اشاره شد، استفاده از جیگ ها مزیت های بسیاری دارند که از جمله ی آن می توان به فراهم شدن امکان به کارگیری تجهیزات جانبی در حین آبکاری قطعات خاص اشاره نمود. از جمله این تجهیزات می توان به آند کمکی، کاتد اضافی و سپر جریان اشاره نمود که به هنگام آبکاری قطعات دارای پیچیدگی هندسی، استفاده از آنها ضروری است. در ادامه به اختصار به کاربرد این موارد و نحوه ی به کارگیری آنها اشاره می شود. شایان ذکر است کلیه ی ادوات مذکور در راستای کنترل و اصلاح نحوه ی توزیع جریان بر روی قطعات است.

آند کمکی: در مواردی که باید قسمت های داخلی قطعه تحت فرآیند آبکاری قرار بگیرند، به منظور افزایش توان پرتاب محلول در این قسمت ها از آند کمکی استفاده می شود. در این میان جیگ ها این امکان را فراهم می کنند که بتوان موقعیت آند کمکی را نسبت به قطعه ثابت نگه داشت. بدیهی است که به هنگام استفاده از آند کمکی از ماده ای عایق جهت جلوگیری از اتصال کاتد و آند استفاده می شود. در شکل 20 نمونه ای از بکارگیری آند کمکی بر روی جیگ ها نشان داده شده است.

شکل 20. تصویری از بکارگیری آند کمکی در داخل قطعه در فرآیند آبکاری کروم سخت.

کاتد اضافی و سپر جریان: همانگونه که در قسمت های قبل اشاره شد تمرکز جریان در برخی قسمت های قطعه نظیر لبه ها در مقایسه با سایر قسمت های آن بیشتر است و این موضوع منجر به ایجاد تغییراتی در خواص پوشش از جمله توزیع ضخامت آن خواهد شد. از همین رو و با هدف بر طرف نمودن تمرکز جریان در این نواحی از دو روش استفاده می شود. در روش نخست در مجاورت مناطق با دانسیته جریان بالا کاتد اضافی جاگذاری می شود تا به این ترتیب بخشی از جریان اعمالی توسط آنها جذب شده و در نتیجه از افزایش مقدار جریان جلوگیری به عمل آید. در روش دوم از یک ماده ی عایق که به صورت سپر در مقابل قطعه جاگذاری می شود استفاده می گردد. در این تکنیک از قرار گیری مستقیم مناطقی که مستعد به افزایش دانسیته جریان هستند، نظیر لبه های قطعه کار، در برابر آند جلوگیری می شود. در مورد هر دو روش، جیگ امکان بکارگیری تجهیزات مذکور را در کنار قطعه فراهم می نماید. در شکل 21 نمونه ای از جاگذاری سپر جریان بر روی جیگ و در مقابل قطعه نشان داده شده است.

شکل 21. تصویری از جاگذاری سپر جریان بر روی جیگ جهت بهینه سازی آبکاری رینگ خودرو.

در برخی موارد و بسته به نوع و تیراژ قطعه ممکن است از طراحی های خاصی در ساخت جیگ استفاده شود. یکی از این روش ها چرخاندن کاتد می باشد که در ادامه مطالبی پیرامون آن ارائه می گردد.

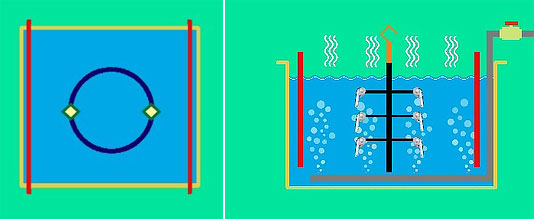

کاتد چرخان : در وان های رایج آبکاری برای جیگ دو سمت کاری در نظر گرفته می شود. در شکل 22 به صورت شماتیک نقاط جاگذاری قطعه در این حالت نشان داده شده است.

شکل 22. شماتیکی از نحوه ی قرارگیری قطعات نسبت به آند از دو نمای جانبی و بالا.

این در حالی است که اگر به قلاب جیگ، به وسیله ی یک الکتروموتور، حرکت دورانی داده شود موقعیت های قرار گیری قطعه بر روی جیگ، بسته به اندازه ی آن، حداقل سه برابر خواهد شد. در شکل 23 شماتیکی از موقعیت های محتمل در شرایطی که جیگ چرخش داشته باشد نشان داده شده است.

شکل 23. شماتیکی از برخی موقعیت های ممکن برای جاگذاری قطعات در حالت کاتد چرخان از نمای بالا.

به این شیوه که بر مبنای چرخاندن جیگ می باشد، روش کاتد چرخان می گویند. این روش در افزایش راندمان آبکاری بسیار موثر می باشد و از سوی دیگر به دلیل چرخش قطعات در طول فرآیند، توزیع ضخامت پوشش بر روی قطعه یکنواخت تر و امکان آبکاری مناطق دارای هندسه ی فرو رفتگی بیشتر خواهد بود. در شکل 24 نمونه های عملی از جیگ های چرخان نشان داده شده اند. شایان ذکر است که برخی شرکت های تولید کننده ی جیگ این روش را به صورت مجزا در مورد هر یک از قطعات اعمال می کنند. اینگونه جیگ ها امکان چرخش قطعه جهت تخلیه ی کامل محلول از قسمت های درونی قطعات پس از خروج جیگ از محلول و در بالای وان را فراهم می نمایند.

شکل 24. نمونه هایی از جیگ های استفاده شده در سیستم کاتد چرخان در آبکاری مس سیانوری.

جمع بندی:

در این مقاله تلاش گردید برخی مفاهیم اولیه که به هنگام استفاده از جیگ باید مد نظر داشت، به اختصار ارائه گردد. نظر به نقش موثر جیگ در تعیین راندمان یک واحد آبکاری پیشنهاد می شود که پیش از ساخت، کلیه ی جوانب مربوط به کیفیت پوشش و تیراژ در نظر گرفته شود. استفاده از مواد کارآمد در ساخت جیگ با در نظر گرفتن ملاحظات اقتصادی مربوطه اکیداً توصیه می شود. در اینجا ذکر این نکته ضروری است که شاید کلیه ی استانداردهای حاکم در طراحی و ساخت جیگ توسط سازندگان آن اجرایی نشود اما آبکاران باید به هنگام سفارش، این نکات را گوش زد نمایند. به عبارت دیگر هر چه آگاهی آبکاران نسبت به تجهیزات مورد استفاده در کارگاه ها افزایش یابد، به طور حتم سطح کیفی تولیدات مربوط به این حوزه نظیر وان، رکتیفایر، جیگ، مواد شیمیایی و ... ارتقاء یافته و در نتیجه تولید کنندگان، محصولات با کیفیت تری را عرضه خواهند نمود. در حقیقت تقاضای تجهیزات با کیفیت منجر به توقف تولید محصولات ناکارآمد خواهد شد.

مرجع سایت ایران بورد الکتریک

www.ibe-co.com

جدول مقاومت شیمیایی مخازن در برابر محلولهای آبکاری

به منظور طراحی خطوط آبکاری نیاز است مخزن مناسبی برای نگهداری محلولها استفاده شود تا ضمن افزایش طول عمر و کاهش هزینه های نگهداری از اطلاعات زیر مطلع باشیم

جدول1 مقاومت شیمیایی مواد

و....

ادامه مطلب را در سایت نویسنده مقاله ملاحظه نمایید.

جدول ضخامت سنجی الکومتر

جدول امکان ضخامت سنجی پوشش های مختلف روی پایه های مختلف

بر اسا س جدول شرکت الکومتر

Appendix elcometer

What is the correct probe for each coating/substrate?

The table below shows common coating/substrate combination. If you do not see your coating/substrate combination. Please contact Elcometer to discuss your particular requirement.

Elcometer offers a free test sample Report. Contact us to arrange for our Technical Department to establish the most appropriate gauge for your process or application.

| SUBSTRATE | |||||||||||||||||

| Zinc | Uranium | Titanium | Stainless Steel | Magnesium | Steel | Copper | Bronze | Brass | Aluminimum |

COATING |

|||||||

| - | - | - | - | - | F | - | - | - | - | Aluminimum | |||||||

| - | - | - | - | NF | - | - | - | - | NF | Anodiaing | |||||||

| - | - | - | - | - | F | - | - | - | - | Brass | |||||||

| - | - | - | - | - | F | - | - | - | - | Bronze | |||||||

| - | - | - | - | - | F | - | - | - | - | Cadmium | |||||||

| - | - | - | - | - | F | - | - | - | - | Ceramic | |||||||

| - | - | - | - | - | F | NF* | - | - | NF* |

Chrome(hard ) |

|||||||

| - | - | - | - | - | F | - | - | - | - | Copper | |||||||

| - | - | - | - | - | F | - | - | - | NF | Eloxal | |||||||

| NF | NF | NF | - | F | NF | NF | NF | NF | Eproxy | ||||||||

| - | - | - | - | - | F | - | - | - | - | Galvanising | |||||||

| NF | NF | F | NF | NF | NF | NF | Lacquer | ||||||||||

| - | - | - | - | - | F | - | - | - | - | Metal spray | |||||||

| - | - | - | NF | - | F | - | - | - | - | Molybenum Disuiplilde | |||||||

| - | - | - | - | - | F | NF* | - | NF* | NF* | Nickel(Electroless) | |||||||

| NF | NF | NF | NF | NF | F | NF | NF | NF | NF | Paint | |||||||

| NF | NF | NF | NF | NF | F | NF | NF | NF | NF | Plastic | |||||||

| - | - | - | - | - | F | - | - | - | - | Plating | |||||||

| - | NF | - | - | - | F | - | - | - | NF | Rubber | |||||||

| - | - | - | - | - | NF | - | - | - | Resisl | ||||||||

| - | - | - | - | - | F | - | - | - | - | Tin | |||||||

| - | - | - | - | - | F | NF | NF | NF | NF |

Varnish |

|||||||

| - | - | - | - | - | F | - | - | - | - | Zinc | |||||||

NF:use Non-Forrous probe

F:Use Ferrous Probe

*:known sample required for calibration

برای کسب اطلاعات بیشتر با ما تماس بگیرید

65734701 الی 3 الی

اطلاعات مفید ورقهای فولادی برای ساخت تجهیزات آبکاری

آناليز وتعيين استاندارد معتبر با چندين سال تجربه و تلاش بي وقفه قادر به تامين نياز صنايع مختلف ميباشد

استنلس استیل

ورق (مات-براق-آينه اي-خشدار-طرح دار-طلايي) در سایزهای مختلف از

ضخامت 100mm ~ ۰.4m

به صورت :

coil : 100-122-125-200

sheet:100*200-122*244-125*250-150*300-150*600-200*600

ورق استنلس استیل

(1.4310 ) 301

(1.4301) 304

(1.4307) 304L

(1.4541) 321

ورق استنلس استیل (ضد اسید)

(1.4401) 316

(1.4404) 316L

(1.4571) 316Ti

ورق استنلس استیل (استیل نسوز)

309

309s

310

310s

1.4841

ورق استنلس استیل(استیل بگیر)

(1.4512) 409

(1.4006) 410

(1.4028) 420

(1.4016) 430

شفت و ميلگرد استنلس استيل ( بگير و نگير)

لوله استنلس استيل:

درزدار و مانيسمان رده هاي مختلف

سفارش ساخت لوله هاي غير استاندارد استنلس استيل با ارائه قطر داخلي و خارجي پذيرفته مي شود

پروفيل استنلس استيل:

20*20-30*30-40*40-60*60

تسمه استنلس استيل -نبشي استنلس استيل

اتصالات استنلس استيل:

زانو-دو سر دنده-سردنده-مهره ماسوره-سه راه -تبديل-چپقي

فلنچ استنلس استيل:

فلنج دنده ای-فلنج کور-فلنج ساکت-فلنج اریفیس-فلنج اسلیپون-فلنج گلودار-فلنج عینکی-انکر فلنج- فلنج لپ جوینت-فلنج اسپیکات-فلنج جوشی-فلنج الوی استیل-فلنج تخت

شيرآلات استنلس استيل:

شير صافي-شير خودكار-شير ديسكي-شير سوزني-شير كشويي-شيرپروانه اي-شير فلنچ دار-شير نمونه برداري

الکترود استیل

برش با آب (واترجت) CNC

watering cutting cnc machines

برش شعله و پلاسماي