نمایش موارد بر اساس برچسب: سیانوری

دستور العمل عمومی گالوانیزه سیانوری

فرایند کامل آبکاری دریک نگاه:

1- چربی گیری حلالی

2- شستشو( 2 وان)

3- چربی گیری گرم

4- شستشو ( 2 وان)

5- اسید شویی

6- شستشو ( 2 وان- ترجیحا 3 وان )

7- Descaling

8- شستشو ( 2وان)

9- گالوانیزه سیانوری

10- شستشو ( 3 وان)

11- اسید رقیق

12- شستشو (1 وان)

13- کروماته ( ابی-زرد-سبزو یا مشکی)

14- شستشو(2 وان)

15- شستشو( اب گرم)

16- لاک محافظ کروماته

از آنجاکه آنجام آبکاری با فرایند فوق ضامن کیفیت قطعات میباشد اما دربرخی از کارگاهها بجهت کاهش هزینه ها میتوان از بخش هایی از فرایند فوق صرف نظر کرد بشرط آنکه سایر مراحل با دقت بیشتری انجام گردند.

مراحلی که قابل حذف شدن هستند عبارتند از مراحل 1-2-7-8-15-16 که با حذف این مراحل طول فرایند کاهش یافته و در مصرف مواد و نیز زمان صرفه جویی خواهد شد.

شرح مراحل فرایند :

1-چربی گیری حلالی:

درصورتی که قطعات با لایه ای از بنزین به سالن آبکاری وارد گردند به جهت حفاظت از وانهای آبکاری حتما میبایست با نوعی از چربی گیر که قابلیت انحلال روغن را در خود داشته باشد شسته شود.

استفاده از حلالهای کلر دار بدلیل سرطانزا بودن چندی است که منسوخ گردیده است حلالهای صنعتی نظیر ََAw4-2 و Aw4-3مناسب میباشند. استفاده از بنزین تحت هیچ شرایطی توصیه نمیگردد. درصورتی که هیچ یک از مواد فوق در اختیار نباشد استفاده از ترکیبات شوینده توصیه میگردد

برای این منظورآب داغ حاوی پودرهای شوینده و تعویض .زود به زود آن ضمن داشتن صرفه اقتصادی هیچ گونه آلودگی در بر ندارد .هر چقدر اب داغتر باشد اثرآن بهتر است . البته استفاده از سیستم های بخار داغ و تحت فشار وبا آب داغ تحت فشار در چند کارخانه مورد استفاده قرار گرفته ونتایج آن مطلوب گزارش شده است .

2- شستشو

شاید یکی از مهمترین بحث های مطروحه درهرآبکاری شستشو ها باشد . وان شستشو از لحاظ حجم باید متناسب با قطعاتی باشد که درآن وارد میشود . همچنین شدت آب ورودی نیز .......

برای مطالعه ادامه مطلب به سایت نویسنده مقاله مراجعه فرمایید.

مرجع: شرکت جلاپردازان پرشیا

معایب اساسی سیستمهای گالوانیزه سیانوری

گالوانیزه سیانوری

• معایب اساسی سیستمهای سیانوری :

1. سمیت :

علیرغم وجود روشهای حذف سیانور ، هزینه این عمل یک فاکتور مهم در آبکاری گالوانیزه است .

در بعضی کشورها این هزینه از یک تا سه برابر هزینه نگهداری خود وانهای گالوانیزه است .

لذا هزینه نصب تصفیه خانه از نظر مالی از یک طرف و هزینه های خنثی سازی از طرف دیگر برای آبکاران سنگین است.

2. هدایت نسبتا ضعیف وان :

هدایت محلولهای سیانوری در مقایسه با وانهای اسیدی بر پایه کلراید خیلی کمتر است در نتیجه ذاتا در مصرف انرژی تاثیر خواهد گذاشت.

3. راندمان پائینتر:

راندمان وانهای سیانوری خیلی متغییراست مقدار سیانور و دمای وان در راندمان وانهای سیانوری موثر است (در بارل با دانسیته A/dm22/5 راندمان 90 – 75% در وانهای ثابت افت کرده حتی تا 50% در دانسیته A/dm26 )

4. ضعف leveling :

عمق براقیت مشاهده شده ازسیستم سیانوری بطور پیوسته طی چند دهه اخیر زیادتر شده است اما هیچکدام براقیت لولینگ وانهای اسید کلرایدی ندارد ( دوبرابر وانهای سیانوری )

5. تردی هیدروژنی :

اصولا یکی از بزرگترین معایب آبکاری از انواع مختلف، بحث تردی هیدروژنی قطعات بعد از آبکاری است که علی الخصوص برروی قطعات سختکاری شده بیشتر نمایان است.

::: هرچه راندمان وان آبکاری کمتر باشد ، تردی هیدروژنی بیشتر است.

::: تحقیقات زیادی روی این زمینه شده است و آخرین راه حلها برای حذف آن استفاده از روش mechanical zinc plating است.

::: همچنین میتوان جهت کاهش اثرات تردی در وانهای آبکاری از oven در دمای 210 – 160 و صرف زمان حداکثر تا 72 ساعت استفاده کرد.(بسته به نوع استانداردها)

اطلاعیه :

مطالب فوق تنها بخش کوچکی از دوره یک روزه آموزش آبکاری گالوانیزه است که در جهاد دانشگاهی شریف برگزار میگردد مطالبی که حتی برای ابکاران با تجربه نیز تازگی دارد برای ثبت نام با انجمن آبکاری تماس بگیرید

منبع: کانال انجمن صنایع آبکاری @ ipia1386

فرايندآبکاري نقره بدون سيانور در وان تيوسولفات -نشریه پیام آبکار

نشریه پیام آبکار – بهار ۱۳۹۴

فرايندآبکاري نقره بدون سيانور در وان تيوسولفات و آناليز ساختمان ميکروسکوپي پوشش نقره

تهيه و تنظيم:

زيبا شعبان پور

مهرداد باقري

شرکت فرانيکل

آبکاري نقره بدون سيانور وان تيوسولفات به ترتيب حاوي نمکهاي اصلي نيترات نقره و باريم نقره مي باشد. اثر نمکهاي اصلي و چگالي جريان در کيفيت سطح سرعت رسوب و درجه سختي پوشش نقره بررسي شده است.

قدرت چسبندگي پوشش نقره در لايه مس ارزيابي شده و اندازه ذرات پوشش نقره تحت پارامترهاي آبکاري بهينه شده اندازه گيري شده است.

بهينه سازي مقدار نيترات نقره،40 گرم در ليتر با چگالي جريان 25/0 آمپر بر دسيمتر مربع مي باشد. رسوب براق نرم و چسبندگي خوب دانه هاي نانوکريستالي پوشش نقره با اندازه متوسط 35 نانومتر ايجاد مي شود.

حجم بهينه باريم نقره 30 گرم در ليتر با چگالي جريان 2/0 آمپر بر دسيمتر مربع مي باشد.

نتيجه پوشش نقره داراي نانو کريستالهاي به اندازه 55 نانومتر است که با درجه سختي بيشتر و اندازه ذرات کوچکتر پوشش نقره هم خواني دارد.

محلول آبکاري نقره با پايه سيانيدي به طور عمده در صنعت آبکاري استفاده مي شود زيرا سازگارترين کيفيت رسوب را با کمترين هزينه ارائه مي دهد. با توجه به نگراني هاي محيط زيست، فرايندهاي با پايه بدون سيانيدي بايد با محلول آبکاري نقره با پايه سيانيدي جايگزين شوند. مطالعات متعددي در مورد فرايندهاي آبکاري نقره با پايه بدون سيانيد انجام شده که بهترين نتايج با استفاده از يد و تيوسولفات به عنوان ليگاند به دست آمده است. اما تنها وان تيوسولفات با توجه به پايداري و ثبات محدودي که دارد به مقدار جزئي و ناچيز در رسيدن به اهميت تکنيکي موفق شده است.

Karusth, Leahy در سال 1976 وان تيوسولفات داراي قدرت پرتاب تقريبا مشابه حمام سيانيد را توسعه دادند که يک پوشش نقره براق با خاصيت ضد لک خوب در حمام بهبود يافته ايجاد شد.

Sriveeeraraghava و همکاران در سال 1989 بافر هيدروسولفيت، سولفات و ديگر افزودني ها را در وان تيوسولفات اضافه کردند و وان با ثبات بيشتري را ايجاد کردند.

وان تيوسولفات با چندماه ثبات و قدرت چسبندگي بالاي پوشش نقره آبکاري شده در لايه مس گزارش شده است اما در اين منابع به ظاهر پوشش توجهي نشده است.

Nobel و همکاران در سال 1994 يک محلول آبکاري حاوي فلز تک ظرفيتي، يون سولفات و ترکيبات سولفينات آلي تثبيت کننده را پيشنهاد دادند اما مقاومت در برابر تغيير رنگ اين پوشش ضعيف بود.

Jayakrishnan و همکاران در سال 1996 اطلاعاتي را در مورد محلول آبکاري نقره براساس مجموعه سوکسيناميد ارائه دادند اما رسوب ايجاد شده براق نبوده و اطلاعاتي در مورد قدرت چسبندگي گزارش نشده است.

Su و همکاران در سال 2005 فرايندهايآبکاري مثبت نقره بدون سيانور را با اينکه عملکرد ضد لک پيچيده نبود بهينه سازي کردند.

در سال 2008، Sequeira,Anastassakis تيوسولفات را به عنوان جايگزين مناسب براي وان آبکاري سيانيد معرفي کردند.

ABBOTT و همکاران نشان دادند که پوشش گالوانيک پايدار نقره مي تواند در لايه مس از محلول حاوي يون نقره در يک محلول يوني بر اساس Eutectic کلريد کلرين رسوب پيدا کند.

XIE و همکاران در سال 2009 محلول آبکاري نقره بدون سيانور حاوي يوراسيل را پيشنهاد دادند اما وان آبکاري نقره نسبتا پيچيده بود.

Fisheison و همکاران در سال 2011 لايه نازک نقره از محلول غير سيانيدي نزديک به خنثي را تهيه کردند. کيفيت آينه اي براق با پوشش نقره سفيد از وان آبکاري نقره اختصاصي به دست آمد اما اشاره اي به قدرت چسبندگي پوشش نمي کند.

متاسفانه رسوب نقره حاصل با استفاده از اين الکتروليت غيرسيانيدي با کيفيت کمتر نسبت به الکتروليت سيانيد مرسوم به دست آورد.

با توجه اطلاعات فرايند آبکاري نقره غير سيانيدي به طور تجاري که در ارتباط با تمام مشکلات و نيازهاي مواجه شده در مورد محلول و کيفيت رسوب نقره باشد وجود ندارد. بنابراين آبکاري نقره بدون سيانور به مطالعات بيشتر و توسعه دادن براي استفاده هاي صنعتي گسترده تر نياز دارد.

براي بررسي بيشتر آبکاري نقره بدون سيانيد و بهينه سازي محلول آبکاري نقره در شرايط فعلي، آبکاري نقره بدون سيانيد در وان تيوسولفات حاوي نمک اصلي نقره انجام شد.

اثرات نمک اصلي چگالي جريان در کيفيت سطح، سرعت رسوب و درجه سختي پوششي نقره بررسي شد. پارامترهاي آبکاري بهينه سازي شد. قدرت چسبندگي پوشش نقره در لايه مس مورد بررسي قرار گرفت و اندازه ذرات پوشش نقره تحت شرايط فرايند بهينه اندازه گيري شد.

آزمون تجربي

زير لايه کاتدي

ورقه هاي مس با خلوص 99/99 درصد و اندازه 35*25*5/1 ميليمتر به عنوان لايه هاي کاتدي استفاده شد. لايه ها به صورت مکانيکي جلا داده شد.

چربي آنها با استن و مايع قليايي داغ شسته شد و در محلول هيدروکلريک اسيد براي مدت زمان 10-8 ثانيه براي فعال سازي سطح قرار داده شد. پس از آن نمونه در حمام گالوانيک براي آبکاري قرار داده شد.

آماده سازي و نگهداري حمام

ـ محتويات محلول نيترات نقره

هيپوسولفيت سديم حل شده در آب مقطردر يک سوم حجم وان، نيترات نقره و متابي سولفيت پتاسيم حل شده در يک چهارم حجم وان.

تيوسولفات پتاسيم را در محلول نيترات نقره ريخته، محلول براي تشکيل محلول کدر پتاسيم (Ag2S2O5) هم زده مي شود.

محلول کدر به آرامي به محلول هيپوسولفيت سديم اضافه شده تا مايع زرد شفاف ايجاد شود. مقدار مناسب استات آمونيم به محلول اضافه شده و مي گذاريم مدت زمان کوتاهي بگذرد.

پس از آن آمونيم تيو اوره به طور کامل در محلول حل مي شود. در نهايت آب مقطر به وان اضافه مي شود.

ترکيب حمام با توجه به زمان آبکاري طولاني مدت و ناخالصي هايي که توسط کاتد وارد حمام مي شود، تغيير مي کند. بنابراين لازم است که ترکيبات حمام تنظيم شوند و ناخالصي ها بايد از محلول حذف شوند.

در اين آزمون هنگامي که زمان آبکاري 20 ساعت طول کشيد بررسي ترکيب و تنظيم صورت گرفت. اين براي نگهداشتن توده هيپوسولفيت سديم : متا بي سولفيت پتاسيم: نيترات نقره حدود 1:1:5 مناسب مي باشد.

بايد نيترات نقره و متابي سولفيت پتاسيم همزمان و به نسبت 1:1 اضافه شوند. نبايد نيترات نقره به صورت مستقيم به محلول اضافه شود.

مقدار pH محلول با اضافه کردن اسيد استيک 8/5 خواهد بود.

ـ سيستم محلول باريم نقره

هيپوسولفيت سديم (Na2S2O3) در آب مقطر حل شده بر 3⁄2 حجم وان سولفيت سديم (Na2SO3) استات آمونيوم (CH3COONH4) باريم نقره (AgBr) و آمونيوم تيواوره (CH3N3S) به طور مداوم در همان محلول حل شده در نهايت آب مقطر از بالاي وان به محلول اضافه شده و مقدار pH محلول با اضافه کردن اسيد استيک حدود 5/6 تنظيم مي شود. حمام بايد به صورت دوره اي به منظور حذف ناخالصي وارد شده توسط کاتد فيلتر شود ( زمان آبکاري 20 ساعت محاسبه شود ).

فرايند آبکاري

آند پليت نقره خالص با درجه ي خلوص 99.9 درصد به صورت زير لايه مي باشد. پارامترهاي فرايند آبکاري سيستم محلول باريم نقره و نيترات نقره در جدول(1) آمده است. ضخامت پوشش در تراکمهاي رايج مختلف توسط مدت زمان آبکاري کنترل مي شود.

پوشش تکميلي به منظور جلوگيري از سياهي

به منظور جلوگيري از تغيير رنگ پوشش نقره در معرض هوا، توصيه هاي زير انجام مي گيرد.

بخش روکش نقره در غلظت هيدروکلريک اسيد (38-35 درصد) به مدت 30 دقيقه در 60gr/lit محلول آبي کروميم اکسيد و 16gr/lit سديم کلريد به مدت 10-8 ثانيه در 200gr/lit محلول آبي هيپوسولفيت سديم به مدت 5-3 ثانيه در 100gr/lit محلول آبي سود به مدت 8-5 ثانيه و در هيدروکلريک اسيد غليظ شده به مدت 15-10 ثانيه غوطه ور شود.

پس از خروج ناحيه آبکاري شده از محلول بايد فوراً با آب شستشو داشته شود.

خصوصيات پوشش و مشاهدات ميکروسکوپي

ـ اندازه گيري سرعت رسوب و مشاهدات ميکروسکوپي

مشاهده مورفولوژي سطح و سرعت رسوب در جريانهاي مختلف پوشش نقره توسط ميکروسکوپ الکتروني اسکنينگ صورت مي گيرد. سرعت رسوب به ضخامت پوشش و زمان رسوب گذاري بستگي دارد.

از آنجا که سرعت و ميزان رسوب گذاري در لبه هاي ورق بيشتر از مرکز آن بود بنابراين مشاهدات مورفولوژي سطحي و اندازه گيري ميزان رسوب گذاري در بين اين نقاط انجام شده است.

ـ اندازه گيري سختي

سختي پوشش با استفاده از تستر درجه سختي اندازه گيري مي شود. بار الکتريکي و زمان بندي به ترتيب 49/0 نيوتن و 15 ثانيه مي باشد. مقدار متوسط سختي اندازه گيري شده از 7 ناحيه کوچک هر بخش انجام شد. تجزيه و تحليل مقدار معيني از عنصر نشان داد که حجم سختي براي لايه هاي فلزي نازک به وسيله لايه هنگامي که عمق دندانه کوچکتر از يک دهم ضخامت لايه است تحت تاثير قرار نمي گيرد.

براي به دست آوردن سختي، پوشش نبايد توسط لايه تحت تاثير قرار بگيرد و عمق دندانه 10 بار کمتر از ضخامت پوشش است.

ـ ارزيابي قدرت چسبندگي

يک روش متداول ايجاد يک مربع به ابعاد 1 ميليمتر مربع بر روي سطح پوشش با استفاده از چاقو است. فلس دار کردن پوشش لايه براي تمايز بين چسبندگي خوب و بد مورد استفاده قرار گرفت. روشهاي ديگر شامل خم کردن نمونه ها به طور متناوب تا شکسته شود و اين ترک خوردن پوشش براي توصيف قدرت چسبندگي پوشش مورد استفاده قرار گرفت.

ـ اندازه دانهها و تجزيه و تحليل بافت

اندازه تبلور عمود بر سطح کريستالي با استفاده از ثابت معادله Scherrer محاسبه مي شود:

در اين معادله k ثابت

اندازه گيري کريستال عمود بر صفحه کريستالي (nm).

β = عرض کامل در نيمه حداکثر از قوي ترين بازتاب پراش از صفحه کريستالي (racl)

θ = زاويه پراش از قويترين بازتاب پراش صفحه کريستالي (0)

λ = طول موج اشعه

به طور معمول پوشش فلز آبکاري شده، غير کريستالي مي باشد. بنابراين اندازه ذرات را مي توان با استفاده از پراش X-ray اندازه گيري کرد. در کد عکس پوشش نيکل آبکاري شده اندازه ذرات توسط ميانگين پراش اشعه X و متالوگرافي با تطبيق خوب اندازه گيري شد.

هدف گري مس مطابق با طول موج اشعه X، مورد استفاده قرار گرفت.

ضريب بافت (c) ميزان خصوصيات کريستالي از گراي هاي انتخاب شده صفحه کريستالي. صفحه کريستالي (hkl)، C(hkl) مي تواند به صورت زير نوشته شود:

و شدت پراش (hkl) به ترتيب صفحه کريستالي نمونه رسوب داده شده و نمونه پودر استاندارد مي باشد.

n: تعداد صفحه کريستالي با شدت پراش نسبتا بالا.

اگر مقدار C هر صفحه کريستالي مشابه شد در اين صورت گرايشهاي ترجيحي وجود ندارد.

بحث و نتيجه گيري

اثر نمکهاي اصلي بر کيفيت سطحي پوشش نقره

اثر محتويات نمک اصلي در کيفيت سطح پوشش نقره با تراکم فعلي A/dm2 25/0 و 2 درصد به ترتيب براي باريم نقره و نيترات نقره در جدول(2) آمده است.

همانطور که در جدول (2) نشان داده شده است. هنگامي که مقدار نمک اصلي 45 ,40 گرم بر ليتر براي نيترات نقره و 30,35 گرم بر ليتر براي باريم نقره مي باشد، پوشش نقره براق است.

با توجه به کيفيت سطح و ارزش وان نيترات نقره40 گرم بر ليتر براي محلول نيترات نقره و باريم نقره 30 گرم بر ليتر براي محلول باريم نقره بايد در آزمونهاي زير گزينش شود.

اثر تراکم فعلي روي کيفيت سطحي پوشش نقره

کيفيت سطح پوشش آماده شده در تراکم هاي مختلف فعلي در جدول(3) نشان داده شده است. مورفولوژي سطح پوشش آماده در تراکم هاي مختلف فعلي براي 2 محلول به ترتيب در شکل (1و2) نشان داده شده است. در شکل(1) سطح پوشش در تراکمهاي مختلف فعلي صاف هستند.

در حداکثر تراکم فعلي A/dm2 3/0 در مقايسه با ديگر چگالي هاي جريان سطح کمي زبر است. در شکل(2) پوششهاي سطحي در چگالي جريان متوسط، صاف هستند. در چگالي غلظت min,max سطوح ناهموار مي باشد.

پديده هاي فوق را مي توان به شرح زير توضيح داد:

ميزان رسوب با افزايش چگالي جريان افزايش مي يابد و هنگامي که چگالي جريان نسبتا کم باشد سرعت رسوب گذاري نيز کاهش مي يابد.

سرعت رسوب گذاري هسته کريستالي با فضاي بزرگتر براي رشد را ايجاد مي کند که منجر به تشکيل يک سطح ناهموار مي شود.

با افزايش ميزان سرعت رسوب گذاري همراه با چگالي جريان بسياري از هسته هاي کريستالي رشد همزمان خواهند داشت.

بنابراين نتيجه ايجاد يک سطح صاف خواهد بود. هنگامي که چگالي جريان زياد باشد micro –disscharge معمولا در زاويه هاي تيز رخ مي دهد. با توجه به عدم يونهاي فلزي تخليه در نزديکي کاتد، دانه هاي بزرگتر و درشت سطح ايجاد مي شود.

علاوه بر اين از شکل(1و2) مي توان اثر چگالي جريان را در مورفولوژي سطح پوشش محلول باريم نقره مشاهده کرد که نسبت به محلول نيترات نقره واضح تر مي باشد. اين نشان مي دهد که محدوده سازگار چگالي جريان براي محلول نيترات نقره نسبت به محلول باريم نقره گسترده تر است.

در جدول(3)، شکل 1 و 2 چگالي جريان بهينه محلول نيترات نقره و باريم نقره به ترتيب A/dm2 25/0 و 2 درصد نشان داده شده است.

چسبندگي پوشش نقره

چسبندگي نقره با استفاده از دو روش ذکر شده آزمايش شد. در هر دو روش پوشش نقره به ترتيب در نيترات نقره 40 گرم بر ليتر و A/dm2 25/0 براي محلول نيترات نقره و باريم نقره 30 گرم بر ليتر و A/dm2 2/0 براي محلول باريم نقره ايجاد شد. لايه پوسته يا ترک خورده نمي باشد. اين چسبندگي خوب بين پوشش و لايه نشان داده شده است.

اثر چگالي جريان بر ميزان رسوب و سختي

ميزان رسوب دو سيستم در چگالي جريانهاي متفاوت نشان مي دهد با افزايش چگالي جريان ميزان رسوب دو محلول افزايش مي يابد.

ميزان رسوب نيترات نقره به جز در چگالي جريان A/dm2 25/0 بيشتر از ميزان باريم نقره در چگالي جريان مشابه مي باشد.

در A/dm2 25/0 پوشش سطح سيستم باريم نقره خيلي زبر است. در حالي که سطح پوشش محلول نيترات نقره نسبتا صاف مي باشد که باعث مي شود ميزان رسوب اندازه گيري محلول باريم نقره نسبت به ميزان رسوب واقعي خود بيشتر شود.

چرا ميزان رسوب اندازه گيري شده محلول باريم نقره کمي بيشتر از سيستم نيترات نقره در A/dm2 25/0 است؟

شکل(3) ارتباط بين چگالي جريان و سختي پوشش نقره را نشان مي دهد.

با افزايش چگالي جريان، درجه سختي پوشش نقره در دو سيستم اصلي افزايش و سپس کاهش مي يابد. اگر چه ميزان سختي خيلي زياد تغيير پيدا نمي کند.

پوشش در چگالي جريان A/dm2 2/0 براي دو سيستم محلول ميزان سختي بيشتري دارد زيرا سطح پوشش نسبتا متراکم است. درجه سختي سيستم نيترات نقره در چگالي جريان مشابه پايين تر مي باشد.

الگوهاي XRD پوشش نقره آماده براي سيستم نيترات نقره در چگالي جريان A/dm2 25/0 در شکل(4) نشان داده شده است و براي سيستم باريم نقره در چگالي جريان A/dm2 2/0 در شکل(5)نشان داده شده است.

متوسط اندازه ذرات (111)، (1200)، (220)، (311)، (222) بازتاب محاسبه شده است. 35 نانومتر براي سيستم نيترات نقره و 55 نانومتر براي سيستم باريم نقره مي باشد.

1) براي سيستم نيترات نقره چگالي جريان بهينه A/dm2 25/0 و مقدار نمک اصلي 40 گرم بر ليتر نيترات نقره مي باشد. تحت اين شرايط پوشش براق و صاف متوسط اندازه ي ذرات 35 نانومتر مي باشد.

2) براي سيستم باريم نقره چگالي جريان بهينه A/dm2 20/0 و مقدار نمک اصلي باريم نقره، 30 گرم بر ليتر مي باشد. تحت اين شرايط، پوشش براق و صاف خواهد بود و ميانگين ذرات 55 نانومتر مي باشد.

در مقايسه با سيستم باريم نقره سيستم نيترات نقره مناسب تر مي باشد. براي آبکاري با ميزان چگالي جريان گسترده تر ميزان درجه سختي و پوشش بيشتر و اندازه ذرات کوچکتر خواهد بود.

محدوده اندازه محاسبه شده براي نقره27 نانومتر مي باشد. بر اين اساس سختي پوشش نقره از سيستم نيترات نقره با دانه 35 نانومتر بايد نسبت به سيستم باريم نقره با دانه هاي 55 نانومتر بيشتر شود. در واقع پوشش نقره از محلول باريم نقره سختي بالاتري را نشان مي دهد. اين مي تواند به علت فشار داخل و يا زبري سطح هر دو پوشش باشد.

برای اشنایی بیشتر با ارسال کننده مقاله به سایت نشریه پیام آبکار مراجعه نمایید

چگونگی مرگ موجودات زنده با سیانور

مرگ با سیانور !

! قابل توجه آبکاران محترم

سیانید

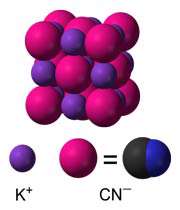

پتاسیم سیانید یک ترکیب معدنی با فرمول KCN می باشد. این ترکیب به صورت کریستال های بی رنگ است که بیشتر به شکر شباهت دارد و به شدت در آب انحلال پذیر می باشد.

اغلب KCN در معادن طلا برای استخراج، سنتزهای آلی و آبکاری مورد استفاده واقع می شود. البته این ترکیب کاربردهای کمتری نیز در جواهرسازی برای طلاکاری و زراندود کردن به طریق شیمیایی دارد.

KCN به شدت سمی می باشد. بلور جامد نمدار و مرطوب KCN مقادیر کوچکی از هیدروژن سیانید را به علت هیدرولیز آزاد می کند که بویی شبیه به مغز بادام تلخ دارد. البته هیچ کس نمی تواند این بو را استشمام کند. در واقع توانایی انجام این کار یک خصیصه ژنتیکی و ارثی به شمار می آید. KCN توسط حشره شناسان به عوان عامل شدیدا کشنده در از پای درآوردن حشرات در ظرف چند ثانیه به کار می رود.

روش های تولید :

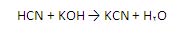

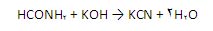

KCN به علت برخورد هیدروژن سیانید با پتاسیم هیدروکسید تولید می شود:

یا به وسیله ی برخورد فرمآمید با پتاسیم هیدروکسید تولید می گردد:

KCN تقریبا سالانه به اندازه ی 50،000 تن تولید می شود.

ساختار KCN :

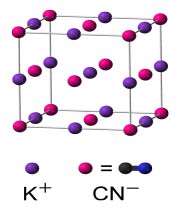

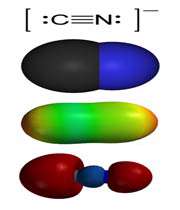

در محلول های آبی، KCN به یون های +K و -CN تجزیه می شود. در حالت جامد، کریستال های نمکی KCN شبیه کاتیون ها و آنیون های +Na و - Cl در نمک NaCl می باشند. در این جا کاتیون ها و آنیون ها شش ظرفیتی هستند.

چون - CN در این جا دو اتمی است بنابراین تقارن جامد در KCN کمتر از NaCl می باشد. در جامد KCN ، یون های - CN در دمای محیط به سرعت در حال چرخش هستند طوری که به نظر می رسد شکل متوسط یون های - CN کروی می باشد.

کاربرد ها :

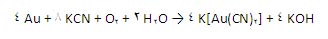

- در معادن طلا برای استخراج طلا مورد استفاده قرار می گیرند. KCN و NaCN ، نمک های انحلال پذیر در آب را از فلز طلا در حضور هوا تشکیل می دهند.

البته روش های جایگزین دیگری برای این فرایند استخراجی نیز وجود دارد.

- KCN و NaCN به طور گسترده در سنتزهای آلی جهت تهیه نیتریل ها و کربوکسیلیک اسیدها کاربرد دارند.

در کل سیانید ها عامل بازدارنده ی قوی در تنفس سلولی محسوب می شوند.

عملکرد سیانور در بدن :

این که چگونه پتاسیم سیانید یا قرص سیانور موجب مرگ می شود همچنان به عنوان یک راز بزرگ باقی مانده است. اما آیا زمانی که فرد این قرص را مصرف می کند چه اتفاقاتی در بدن او ایجاد می گردد؟ و چه عواملی سبب می شود تا فرد فورا بی هوش و در ظرف 10 الی 15 دقیقه بمیرد؟

احتمالاتی وجود دارد که نشان می دهد بعد از ورود قرص به بدن از طریق دهان، پتاسیم سیانید با آب موجود در مایع متحرک بدن( سیال ) برای تشکیل هیدروسیانیک اسید واکنش می دهد. سپس این اسید به درون مویرگ های خونی موجود در فضای زیر زبان و مویرگ های مری و به سرعت به روده نفوذ می کند. بنابراین دلیل اول این که، در مسیر جریان خون این مواد شیمیایی در سلول های قرمز خونی مانع از جذب اکسیژن می شوند و این سلول ها عملا در شرایط قحطی اکسیژن واقع می گردند که این عمل منجر به اختلال و بی نظمی در سوخت و ساز و یا متابولیسم سلولی می شود.

اما دلیل دوم، این مواد شیمیایی بعد از واکنش با آهن و یا هر نوع فلز موجود در خون ترکیبات سنگینی را تشکیل می دهند و بدین وسیله موجب کاهش سیالیت و روان کنندگی مایع سلولی و خون می شوند.

بنابراین دو فاکتور مذکور در نهایت منجر به بیهوشی و سپس مرگ در شخص می شوند. مرگ و میر با پتاسیم سیانید در حدود 95 درصد می باشد. البته اگر یک پادزهر گوگردی به موقع استفاده شود می تواند موجب نجات فرد گردد. اما با این حال فردی که زنده می ماند دچار معلولیت سیستم عصبی مرکزی به مانند بیماری پارکینسون می شود.

گروه مدرسه اینترنتی سایت تبیان

تهیه و تنظیم : طیبه موسیوند