نمایش موارد بر اساس برچسب: فسفاته

تاریخچه و گسترش فرآیند فسفاته کاری

استفاده از پوششهای فسفاته برای محافظت از سطح فولادها از اواخر قرن نوزدهم شناخته شده است و در طول این مدت در بسیاری از تولیدات جهانی مثل اتومبیل، یخچال مبلمان و... مورد استفاده قرار گرفته است. نخستین ثبت موثق از پوشش

های فسفاته که به منظور جلوگیری از زنگ زدن آهن وفولاد اعمال شد، اختراع آقای Ross در سال 18699 میباشد. در روش او آهن گداخته در اسید فسفریک غوطه ور شد. از آن پس این فرآیند پیشرفتهای متعددی داشته است که مهمترین آنها در جدول

1-1 آورده شده است.

جدول 1-1 گسترش فرایند فسفاتهکاری در طول تاریخ

| سال/دوره | نوع توسعه و پیشرفت فرایند |

| 1906 | فسفاته کاری آهن و فولاد بااستفاده از اسید فسفریک |

| 1908 | اعمال پوشش فسفاته با عوامل اکسنده به منظور کاهش زمان فرایند |

| 1909 | بازیابی حمام و فرموله کردن حمام فسفات روی با دمای بالا – زمان فرایند: یک ساعت |

| 1911 | فرموله کردن حمام فسفات منگنز با دمای بالا – زمان فرایند: 5/2-2 ساعت |

| 1914 | انجام فرایند با حفظ نسبت اسید کل به اسید آزاد |

| 1928 | شناسایی پوشش فسفاته به عنوان زیرلایهای برای رنگ |

| 1929 | انجام فرایند با افزودن مس به عنوان شتاب دهنده – زمان فرایند: 10 دقیقه تا یک ساعت |

| 1933 | استفاده از عوامل اکسنده مانند نیترات برای تسریع فرایند – زمان فرایند: 55 دقیقه |

| 1934 | استفاده از پوشش فسفاته در کارسرد فلزات |

| 1937 | فسفاته کاری پاششی – زمان فرایند: 90-60 ثانیه |

| 1940 | توسعه فرایند فسقاته غیر پوششی بر پایه فسفاتهای سدیم یا آمونیوم |

| 1940 | توسعه روشهای فسفاتهکاری سرد |

| 1941 | فسفاته کاری سطوح آلومینیوم با استفاده از فسفات روی و فلوریدها |

| 1943 | استفاده از محلول دی سدیم فسفات حاوی یون تیتانیوم پیش از فسفاته کاری به عنوان آماده سازی سطح |

| دهه 1950 | استفاده از پوششهای فسفاته منگنز در مقیاس زیاد به منظور نگهدارنده روغن - برای سطوح سایشی، لغزشی و... |

| دهه 1960 | استفاده از افزودنیهای خاص برای کنترل وزن پوشش |

| دهه 1960 | فرآیند پاشش در دمای 30-25 درجه سانتیگراد |

| دهه 1970 | بهینه سازی کیفیت پوشش و استفاده از تمیزکنندههای پاششی بر پایه تکنولوژی سورفکتانت |

در 30 سال اخیر نیز تلاشهای زیادی جهت بهینه کردن و اقتصادی کردن پوششهای فسفاته انجام شده است؛ از جمله استفاده از حمامهای فسفاته کاری کم دما و پایین آوردن مصرف انرژی استفاده از تکنولوژی روی کم، استفاده از افزودنیهای خاص در حمام استفاده از یون فلزات سنگین بیشتر از یک کاتیون در حمام فسفاته کاری و غیره. اخیراً انواع جدید پوششهای فسفاته از جمله پوششهای فسفاته قلع، نیکل و سرب نیز معرفی شده اند.

تسریع کننده های الکتروشیمیایی

گاهی برای تسریع فرآیند فسفاته کاری از جریان الکتریکی استفاده میشود کهتسریع کنندهتأثیرات آن به اختصار در زیر آمده است:

1. عملیات کاتدی فرایند فسفاته کردن را شدیداً تسریع میکند.

2. عملیات آندی از تشکیل پوشش جلوگیری میکند و به احتمال زیاد فسفات روی یا فسفات منگنز اولیه به شکل غیر محلول تبدیل نمیشود، ولی فسفات فروی اولیه از محلول فسفاتهی فوق اشباع رسوب میکند و همزمان سطح فلز با پوششی

با ترکیب Fe(H2PO4)2.2H2Oرویین میشود.

3. استفاده از جریان متناوب نتایجی مشابه با عملیات کاتدی را دارد. میتوان نتیجه گرفت که عمل کاتدی جریان متناوب، بسیار شدیدتر از عمل آندی آن است.

4 . استفاده از جریان متناوب و تسریع کنندهی شیمیایی نتایج را بهبود میبخشد. در این حالت فرایند خیلی سریعتر به پایان میرسد. در صورتی که در حالت غوطهوری معمولی در این مدت اندک نتیجه حاصل نمیشود. چنین سرعتی، در غیاب

جریان، تنها با استفاده از عملیات پاششی قابل دسترسی است.

پوشش های فسفاته از نگاه جلاپردازان پرشیا

| - مقدمه ای در مورد پوشش های فسفاته | |

| 1- پوششهای تبدیلی شیمیایی | |

| 1-1- فسفاته کاری | |

| - تاریخچه و گسترش فرآیند فسفاته کاری | |

| 2- کاربرد پوشش های فسفاته | |

| - پوشش فسفاته برای محافظت در برابر خوردگی | |

| - پوشش فسفاته برای مقاومت به سایش | |

| - پوشش فسفاته برای زیر سازی رنگ | |

| - پوشش های فسفاته به عنوان عایق الکتریکی | |

| -خواص الکتریکی پوشش های فسفاته | |

| 3- روش های ایجاد پوشش فسفاته | |

| - روش غوطه وری | |

| - روش اسپری کردن | |

| 4- انواع پوشش فسفاته | |

|

***فسفاته کشش تئوری - پوششهای فسفاته تک کاتیونی |

|

| 1- پوشش فسفاته روی | |

| 2- پوشش فسفاته آهن | |

|

3- پوشش فسفاته منگنز

کلیات :فسفاته منگنز |

|

|

- فسفاته دو کاتیونی

تئوری:فسفاته روی نیکل |

|

| 5- مکانیزم تشکیل پوشش فسفاته | |

| 6- سینتیک فرایند فسفاته کردن | |

| - تسریع کننده های شیمیایی | |

| 1- اکسید کننده | |

| 2- احیا کننده ها | |

| 3- نمک فلزات نجیب تر از آهن | |

| 4- تسریع کنندههای الکتروشیمیایی | |

| 5- تسریع کنندههای مکانیکی | |

| 7- ساختار وترکیب شیمیایی | |

| 1-3-7-1) ضخامت وتخلخل | |

| 8- نکات مهم در فسفاته کاری | |

| - حمامهای فسفاته کاری | |

| - لجن | |

| - نکات مهم در رابطه با گرما دادن حمام | |

| - پارامترهای موثر در پوشش دهی فسفاته | |

| - آماده سازی | |

| - عملیات تکمیلی | |

| - شستشوی ویژه | |

| - رنگ کاری | |

| - روغنکاری | |

| 9- آزمونهای پس از پوشش دهی روی | |

| - بررسی ظاهری سطح | |

| - ترکیب پوشش | |

| - اندازه گیری ضخامت پوشش | |

| - بررسی مقاومت به خوردگی | |

| - بررسی ریز ساختار و مورفولوژی سطح | |

| - اندازه گیری وزن پوشش | |

| - آزمون سایش |

کاربرد پوشش های فسفاته

پوشش فسفاته به دلیل اقتصادی بودن، سرعت تشکیل بالا، محافظت از خوردگی خوب، مقاومت سایشی، چسبندگی و خاصیت روانکاری نقش مهمی را در صنعت اتومبیل و صنایع دیگر ایفا میکند. بیشترین استفاده پوششهای فسفاته بعنوان پایه ای برای رنگ می باشد همچنین به عنوان نگهدارنده روغن ها و افزایش چسبندگی رنگ، عایق کاری الکتریکی بکار می روند. در زیر به توضیح مختصر هر یک از کاربردهای فوق الذکر می پردازیم .

پوشش فسفاته برای محافظت در برابر خوردگی

تمام انواع پوشش های فسفاته برای حفاظت در مقابل خوردگی می توانند مورد استفاده قرار گیرند. پوشش فسفاته غیر قابل حل به صورت یک سد فیزیکی در مقابل رطوبت عمل می نماید. درجه حفاظت پوشش های فسفاته در برابر خوردگی به عوامل مانندیکنواختی پوشش.، ضخامت دانسیته و اندازه کریستالهای پوشش و نوع آب بندی نهایی بستگی دارد.

پوششهای فسفاته ای که برای مقاصد جلوگیری از خوردگی می باشند. ممکن است نهایتأ توسط محلول آبی حاوی ترکیبات کروم دار آب بندی شوند و یا میتوان برای افزایش مقاومت به خوردگی بعد از فسفاته از روغن یا واکس استفاده نمود. بدون عملیات بعدی، مدت حفاظت در برابر خوردگی پوشش های فسفاته محدود به عمر پوشش می شود. برای بدست آوردن حفاظتی به مدت طولانی از سطوح فسفاته کاری شده انجام عملیات اضافی ضروری می باشد. پوشش های فسفاتی که برای حفاظت از خوردگی استفاده می شوند ممکن است یک شستشوی نهایی توسط محلول های شامل ترکیبات کرم داشته باشند. بدون عملیات تکمیلی فوق این پوشش ها دارای دوام و عمر کوتاهی خواهند بود. برای به دست آوردن لایه های فسفاته موثر و با دوام بر حسب تکمیلی بر روی سطح فسفاته ضروری است. این عمل می تواند به طور مثال با استفاده از روغن غیر خورنده ، گریس، واکس، رنگ یا پوشش های مشابه انجام گیرد.البته ترکیب حمام نیز موثر است، مثلأمولیبدن مقاومت به خوردگی پوشش فسفات آهن را کم می کند و در عوض کلرات مقاومت را افزایش می دهد.

جدول: مقاومت به خوردگی قطعه فولادی با پوششهای مختلف

| پوشش حفاظت کننده | زمان ظهور اولین نشانه های خوردگی در مه نمکNaCl%3 (بر حسب ساعت) |

| بدون حفاظت کننده | 0.1 |

| فسفاته کاری شده | 0.5 |

| آبکاری نیکل | 13- 10 |

| آبکاری کرم | 24- 23 |

| فسفاته شده سپس با پارافین براق شده | 60 |

| دولایه روغن جلای کوره ای | 70 |

| فسفاته شده و یک بار هم با روغن جلای کوره ای پوشش داده شده است. | پس از 500ساعت علائمی از خوردگی مشاهده نشده است. |

بیشترین مقاومت به خوردگی در پوششهای فسفاته، مربوط به فسفات منگنز است که در حالت فسفاته داغ (فسفاته کردن با تسریع کننده در دمای بالا) حاصل میشود. از طرفی کمترین مقاومت به خوردگی توسط فسفات آهن ایجاد خواهد شد.

پوشش فسفاته برای مقاومت به سایش

خواص رفت و برگشتی قطعات ماشین که محتمل سایش می شوند در اثر فسفاتاسیون بهبود می یابد، زیرا از ساییدگی حرکتی جلوگیری می شود. توانایی پوشش فسفاته برای کاهش سایش اولأ به یکنواختی پوشش فسفاته، ثانیأ به فنر زمینه و ثالثأ جذب روغن توسط پوشش بستگی دارد. پوشش های فسفاته منگنز سنگین (8/10الی 0/43 ) همراه با یک روانساز جهت مقاومت به سایش بکار میروند .

پوشش فسفاته برای زیر سازی رنگ

وظیفه اصلی یک پوشش رنگ محافظ جلوگیری از خوردگی فلز پایه در محیطی که مورد استفاده قرار گرفته می باشد. برای دستیابی به این هدف روش آماده سازی بایستی به نحوی باشد که اکتیویته سطح فلز را کاهش دهد. بطوریکه از خوردگی در فصل مشترک رنگ– فلز جلوگیری شود.

معمولأ پوشش های فسفاته روی بو پوششهای فسفاته آهن بعنوان پایه ای برای رنگ کاری بکار می روند. نمونه ای از این کاربردها برای بدنه اتومبیل، فیلترهای هوا، سیستم ترمز، تانک های سوخت، کابینتهای فلزی، مصارف خانگی و اسباب بازی ها می باشد.

پوشش های فسفاته به عنوان عایق الکتریکی

پوشش های فسفاته روی به عنوان عایق الکتریکی نیز بکار میروند. جرم واحد سطح پوششهای فسفاته تابعی از مقاومت الکتریکی سطح مورد نیاز می باشد .

مرجع پایان نامه دانشگاهی اقایان خیر خواه و پور فتحی دانشگاه شریف

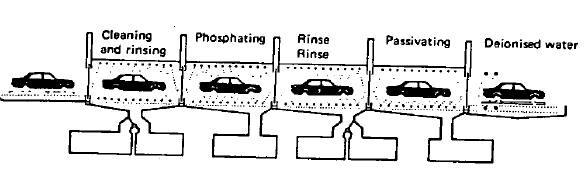

روش های ایجاد پوشش فسفاته

برای فسفاته کاری سطوح می توان از روش غوطه وری، روش اسپری کردن و یا از ترکیبی از هر دو روش استفاده کرد.به عنوان مثال یک روش مدرن برای اعمال پوشش فسفاته روی بر روی بدنه اتومبیل ترکیبی از روش غوطه وری و اسپری می باشد. بدین ترتیب که هنگام ورود قطعه کار به محلول توسط افشانک هایی در داخل حمام، محلول به قطعه پاشیده می شود. بعضی مواقع ممکن است ایجاد پوشش فسفاته به وسیله برس زدن انجام شود و البته این روش کمتر مورد استفاده قرار میگیرد.

روش غوطه وری

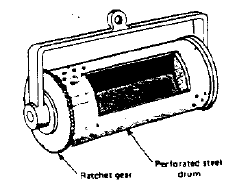

هر سه نوع پوشش فسفاته روی، آهن و منگنز را می توان به روش غوطه وری اعمال کرد. با استفاده از این روش می توان قطعه کارهای باریکه ای شکل مانند نوار را بطور مداوم پوشش کاری کرد. قطعه کارهای کوچک مانند پیچ و مهره و واشر و .. که در حجم های زیادی تولید می شوند فقط به روش غوطه وری می توان برروی آنها پوشش ایجاد کرد. از طرفی این روش برای چنین قطعاتی اقتصادی است. برای پوشش کاری این نوع قطعات، آنها را داخل استوانه ای سوراخ دار می ریزند که این استوانه بعد از غوطه وری در محلول فسفاته با سرعت 4 دور در دقیقه می چرخد. این درام ها معمولأ از جنس فولاد کم کربن ساخته می شوند و در صورتیکه عمر بیشتری انتظار داشته باشیم از نوع فولاد زنگ نزن انتخاب می شود. در شکل 1 نمونه ای از این درام ها نشان داده شده است.

شکل1 وسیله ای مخصوص فسفاته کاری قطعات کوچک

ممکن است قطعات کوچک در داخل سبدی بدون چرخش وارد حمام فسفاته شوند و معمولأ چنین روشی کاملأ رضایت بخش نمی باشد چون قطعاتی که در تماس با یکدیگر هستند و یا در تماس با دیواره سبد قرار می گیرند بدون پوشش باقی می مانند. قطعات بزرگ بطور دستی حمام می شوند و اگر چنین قطعاتی دارای شکل پیچیده ای باشند مانند بدنه پمپ ها یا دریچه های هیدرولیک بایستی به روش غوطه وری فسفاته کاری شوند. با استفاده از هر دو روش می توان پوشش فسفاته سنگین بر روی سطح اعمال کرد اما روش غوطه وری برای این منظور معمولتر می باشد. با استفاده از روش غوطه وری، پوشش در تمام قسمتهای قطعه کاربصورت یکنواخت ایجاد می شود و قطعأ دارای قسمتهای بدون پوشش کمتری است و در نتیجه به تعمیر کمتری نیاز دارد. سرعت عمل در این روش کند است و نیاز به حمام های بزرگتر و فضای بیشتری می باشد و به علت حجم زیاد شارژ دوباره آن گرانتر است. به علت اینکه حجم حمامها در روش غوطه وری بزرگتر است پس درجه حرارت ثابت و پایدارتر می باشد. فسفاته کاری به روش غوطه وری تغییراتی در ترکیب پوشش فسفاته ایجاد می کند در نتیجه عمل رنگ کاری بهتر انجام می شود.

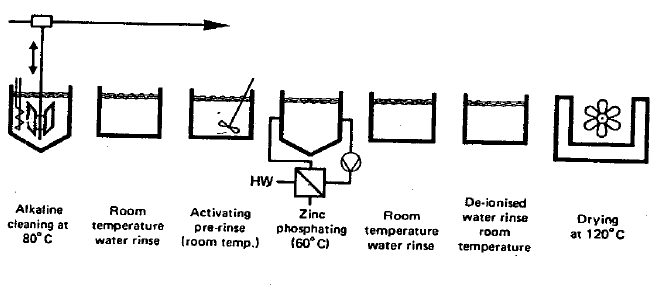

یک سیستم فسفاته کاری به روش غوطه وری بایستی شامل تعدادی مخزن، کنترل کننده درجه حرارت و سطح محلول، سیستم های خروج بخار، تجهیزات لازم برای جابجا کردن مواد و تجهیزات برای خشک کردن باشد .در زیر یک نمونه فرآیند پوشش دهی به روش غوطه وری نشان داده شده است.

شکل 2: فرآیند فسفاته کاری به روش غوطه وری

روش اسپری کردن

پوشش فسفاته روی و گاهی فسفات آهن بدین روش اعمال می گردد. اسید کل حمام فسفاته بایستی معمولاحدود10-20 باشد و pH حمام چربیگیری بایستی حدود10-88 باشد.

در پایان فسفاته کاری نمونه بایستی تحت پاشش آب بدون یون با سرعت 3-1 قرار بگیرد. هدایت یونی این آب نبایستی بیشتر از 30 باشد.

شکل3 : فرآیند پوشش دهی به روش اسپری کردن.

انتخاب روش مناسب فسفاته کاری بر اساس خصوصیات ویژه قطعه کار و پروسه کاری آن می باشد. با وجود این راهنمایی های زیر ممکن است در انتخاب روش صحیح مفید واقع شوند :

1) شکل ، اندازه و تعداد قطعات می توانند تعین کنند روش فسفاته کاری باشند. قطعات با شکل پیچیده معمولا به روش غوطه وری فسفاته کاری می شوند

2) جنبه اقتصادی روش و فضای موجود نیز موثر است.

3) کیفیت مورد نظر از پوشش در انتخاب روش دخالت دارد.

4) برای ایجاد پوششهای فسفات سنگین معمولأ از روش غوطه وری استفاده می شود .

مرجع : پایان نامه دانشگاهی اقایان خیر خواه و پور فتحی دانشگاه شریف

تسریع فرآیند فسفاته کاری

هدف از بکار بردن تسریع کننده ها یکی افزایش سرعت فرآیند پوشش دهی می باشد، اکسید کردن آهن فرو و کاهش اندازه کریستالها می باشد.

به دلیل اکسید شدن هیدروژن به این وسیله می توانند باعث انجام خواسته های فوق می گردند. در اثر انجام واکنش های فسفاته گاز هیدروژن متصاعد می شود و تولید هیدروژن یکی از راههای کنترل انجام واکنش است و زمانی که کنترل هیدروژن متوقف شود واکنش فسفاته کاری به پایان رسیده حباب هیدروژن از روی سطح خارج نمی شود وروی سطح می نشیند اگر مقدار زیادی حباب هیدروژن آزاد می شود از انجام واکنش جلوگیری می کند پس تلاش می کند هیدروژن را به نحوی خارج کند یعنی دپلاریزه کردن هیدروژن می باشد. بدون شتاب دهنده ها عمل فسفاته کاری ساعتها طول می کشد ( 6 تا 10 دقیقه ) با بکار بردن آنها زمان تا چند دقیقه کاهش می یابد.

همچنین استفاده از شتابدهنده میزان لجن را نیز کاهش می دهد و مقدار مواد مصرفی بر واحد حجم نیز کاهش می یابد.

ارتباط بین مقاومت به خوردگی و انتخاب نوع شتابدهنده به نحوی به تأثیر آن در مکانیزم تشکیل فسفاته بستگی داردایجاد پوششهای فسفاته را میتوان به روشهای شیمیایی، مکانیکی یا الکتروشیمیایی تسریع کرد. ولی اغلب از عوامل شیمیایی که به نام تسریع کننده خوانده میشوند، استفاده میشود زیرا نه تنها باعث صرفه جویی در وقت میشوند بلکه میتوان فرایند را در دمای کمتر انجام داد.

تسریع کننده های شیمیایی

1- اکسید کننده

این نوع شتابدهنده ها بیشترین کاربرد را دارند مهمتربن آنها نیتراتها ، کلرات ها ، پر اکسیدها می باشند.

نیتراتها به تنهایی یک شتابدهنده پر مصرف می باشد و در محلول فسفات روی و منگنز موثر می باشد. نیترات را می توان بصورت نمک فلز قلیایی نمکهای منگنز یا روی مخلوطی از آنها استفاده کرد.

مکانیزم شتابدهندگی نیترات ساده نمی باشد اما ممکن است از روی ترکیب گاز خارج شده از قطعه ای که مورد عمل فرآیند در محلولهای محتوی نیترات قرار می گیرد و مکانیزم را استنتاج کرده در طول عملیات فسفاته کاری حضور آهن، غلظت بالای نیترات و دمای بالای تبدیل نیترات به نیتریت با یک ترکیب نیتریدی که سپس با هیدروژن آزاد شده از انحلال آهن توسط فسفریک واکنش می دهد، احیا می شود.

| Fe + 2H- Fe2-+H2 | (22) |

| 3H2+2HNO3 N2+4H2O | (23) |

و ممکن است یونهای فرو را به یونهای فریک اکسید کند .

| 3Fe2++NO2-+4H 3Fe3-+ 0.5 N2 +2H2O | (24) |

بطور خلاصه واکنش اکسیداسیون تقریبا به معادله کلی زیر وابسته است .

| 10 Fe + 6NO3-+36H 10Fe3++3N2 +68 H2O | (25) |

گاز خنثی تولید شده از احیای نیترات اثر معکوس روی فرآیند فسفاته کاری ندارد، فسفات آهن نامحلول نتیجه شده به شکل لجن رسوب می کند.

دامنه غلظت برای شتابدهندگی نیترات کاملأ به نسبت مشخص در محلول کاری محلول است . هرچه این نسبت بیشتر باشد زمان لازم برای تشکیل حداکثر وزن پوشش کوتاهتر می باشد. ولی مقدار وزن پوشش کمتر خواهد بود. محلولهایی که نسبت نیترات به فسفات بالاتری دارند ممکن است لجن کمتری بوجود آورند و کاراتر می باشند ولی محلولهایی با نسبت کمتر دارای وزن پوشش بیشتر و کارایی کمتر می باشند.

آزمایشات چمبرلین و آیزلن نشان داد که حلالیت فسفات فریک در حضور نیتریت بیشتر است. فسفات فریک ممکن است بوسیله هیدروژن نوزاد در سطح تماس احیا شده و بیشتر در پوشش شرکت کند تا اینکه لجن برود.

فرمول شیمیایی که برای نیتراتها رخ می دهد به فرم زیر است:

| 2NO3+8H++6e 2NO+4H2 | (26) |

محدودیت نیتریتها و نیتراتها این است که در دمای بالا ناپایدار هستند با توجه به ارزیابیهایی که توسط محققان انجام شده، تجزیه نیتریت در دمای بالای فسفاته کاری C°95 - 98 بیشتر آن هدر می رود. نسبت انحلال اسید نیترو به طور کلی به دما وابسته است. لذا نیتریتها کاربرد وسیعی در حمامهای یافته اند که در دماهای پایین کار می کنند. وقتی قرار است از نیتریت بعنوان شتاب دهنده در حمامهای دما بالا استفاده شود به منظور اجتناب از هدر رفتن بالای مواد شیمیایی و همچنین برای اطمینان از شرایط بهداشتی کوره مقدار نیتریت اضافه شده به این حمامها باید دقیقا متناسب باشد.

فرمول شیمیایی که برای نیتراتها رخ می دهد به فرم زیراست :

| 2NO2+2H+ H2o+NO2+NO | (27) |

کلرات ها یکی از شتابدهنده های قویی باشند که باعث می شوند تا ضخامت پوشش نازکتر می شوند.

برای کلراتها معمولأ از نمک Zn(ClO3) بعنوان شتابدهنده استفاده می شود.کلراتها هم هیدروژن متصاعد می کند، هم آهن را اکسید می کند.

| 2Fe+Clo3-+6H+ 2Fe3++ Cl-+3H2O | (28) |

مشکل کلرات در این است که حمام را گل آلود و ژلاتینی می کند که برای رفع این مشکل باید غلظت حمام را بالا ببریم.البته استفاده از کلرات و نمکهای آن در پوشش دهی منگنز خیلی مرسوم نمی باشد زیرا که باعث اکسید شدن پوشش می باشد.

پراکسیدهیدروژن از قوی ترین شتابدهنده ها می باشد ولی پایداری آن خیلی محدود است غلظت مورد استفاده از پراکسید معمولا05/0 می باشد. مکانیزم به این صورت است که اکسید شدن فسفات فرو توسط پر اکسید هیدروژن منجر به آزاد شدن اسید فسفریک می شود.

البته این شتابدهنده فقط برای پوشش روی آن هم به روش پاشش در دمای C°50 تا 60 که لجن زیادی تولید می شود کاربرد دارد.

دسته دیگر از شتابدهنده ها ترکیبات نیترو آلی است که این شتابدهنده ها گرانترین شتاب دهنده ها می باشد. از انواع آنها سدیم متا نیترو بنزنات سولفونات می باشد این شتاب دهنده ها بسیار خوب عمل می کنند. یکی از مشخصات برجسته آن این است که نه خود شتاب دهنده و نه محصولات ناشی از احیا آن خورنده نمی باشند، بنابراین هنگامی که آبکشی ناقص باشد تجمع محلول در شکافها و شیارهای زبر خطری را به دنبال نخواهد داشت در هر جا محدودیت هایی نیز در استفاده از این شتابدهنده وجود دارد که عبارتند از :

11- حلالیت آن در آب کم است.لذا نمی توان بصورت محلول های غلیظ ساخته شود .

12- قادر به کنترل آهن فرو تولیدی در طول عملیات نمی باشد و ممکن است گاهی افزودن اکسید کننده قوی نیاز باشد.

13- این ماده جزو دسته مواد منفجره قرار دارد و لذا بسته بندی آن به فرم جامد غلیظ خطرناک است.

14- حلالیت خوبی دارد اما مدت شتابدهندگی آن کم است و اغلب به همراه سایر شتابدهنده ها مصرف می شود.

2. احیا کننده ها

سولفیت فلزات قلیایی، سولفیت سدیم، هیپو فسفیت سدیم، فرمآلدهیدو نیز آلدهید ها جزو این دسته از احیا کننده ها محسوب می شوند.مکانیزم آنها به صورت زیر است :

| SO3-+6H++6e- S2-+3H2O | (29) |

یعنی هیدروژن را به آب تبدیل می کند البته استفاده از آنها در صنعت به اندازه عوامل اکسنده موفقیت آمیز نبوده است.

3. نمک فلزات نجیب تر از آهن

اغلب از نمک مس در موارد نادر از نمک نیکل استفاده می شود که نیکل همراه نیتریت و نیترات بکار می رود.

مس نه تنها بعنوان کاتالیست عمل می کند بلکه رسوب پوشش در زمان کمتری رخ می دهد و مناطق کاتدی در سطح فولاد افزایش می دهد. اثر شتابدهندگی مس نیز بهمین علت می باشد. از مقدار اضافی مس نیز به دلیل جایگزین شدن پوشش فلزی مس بجای پوشش فسفاته مورد نظر بایستی خودداری کرد. واکنشهای مربوط به تسریع کننده های نمکی به صورت مقابل است :

| Fe Fe2++2e- | (30) |

| Cu2++2e- Cu | (31) |

مس رسوب شده در اسید نیتریک احیا می شود.

| 3Cu+2HNO3 3CuO+H2O+2NO | (32) |

| 3CuO+6HNO3 3Cu(NO3)2+3H2O | (33) |

| 3Cu+8HNO3 3 Cu(NO3)2+4H2O +2NO | (34) |

نهایتأ هیدروژن به صورت واکنش زیر احیا می شود :

| 8H++6e- + 2NO3- 2NO+4H2O | (35) |

مقدار تسریع کننده اثر مستقیمی در اندازه کریستالهای پوششی دارد. بیشترین شتاب و ریزترین دانه بندی در پوشش با غلظت 5/1 مس بدست می آید. اگر از این مقدار بیشتر شود اکسید کوپریک بوجود می آید.

در مورد نیکل نیز بهمین شکل است ولی در مکانیزمشان اختلاف وجود دارد عقیده گروهی بر این است نیکل روی فسفاتهای نامحلول نشسته و در شکل کلویبدال نوزادشان اثر می گذارد.

در مورد نیکل نیز بهمین شکل است ولی در مکانیزم اختلاف وجود دارد. از طرفی مقدار اضافی نیکل تأثیر زیان آوری ندارد گفته می شود که مقاومت به خوردگی پوشش را بالا می برد.چون این نوع یون ها از واکنش کاتدی مناطق بدون پوشش سطح فولاد جلوگیری می کنند. یک نمونه از کاربردهای نیکل را می توان شرکت یون نیکل و یاکبالت در اسید مربوطه نام برد که اصلاح کننده محلول فسفاته می باشد. تشکیل نمکهای کمپلکس نقش مهمی در تسریع تشکیل پوششی دارند با به تأخیر انداختن رشد کریستالها باعث می شوند پوشش یکنواخت با مورفولوژی کریستالی ریز به وجود آید.

4. تسریع کننده های الکتروشیمیایی

گاهی برای تسریع فرآیند فسفاته کاری از جریان الکتریکی استفاده میشود که تأثیرات آن به اختصار در زیر آمده است:

1. عملیات کاتدی فرایند فسفاته کردن را شدیداً تسریع میکند.

2. عملیات آندی از تشکیل پوشش جلوگیری میکند و به احتمال زیاد فسفات روی یا فسفات منگنز اولیه به شکل غیر محلول تبدیل نمیشود، ولی فسفات فروی اولیه از محلول فسفاتهی فوق اشباع رسوب میکند و همزمان سطح فلز با پوششی با ترکیب Fe(H2PO4)2.2H2Oرویین میشود.

3. استفاده از جریان متناوب نتایجی مشابه با عملیات کاتدی را دارد. میتوان نتیجه گرفت که عمل کاتدی جریان متناوب، بسیار شدیدتر از عمل آندی آن است.

4 . استفاده از جریان متناوب و تسریع کنندهی شیمیایی نتایج را بهبود میبخشد. در این حالت فرایند خیلی سریعتر به پایان میرسد. در صورتی که در حالت غوطهوری معمولی در این مدت اندک نتیجه حاصل نمیشود. چنین سرعتی، در غیاب جریان، تنها با استفاده از عملیات پاششی قابل دسترسی است.

5. پوششهای حاصل از الکتروفسفاته معمولاً نسبت به پوششهای حاصل از همان شرایط اما بدون اعمال جریان، تخلخل بیشتری دارند. احتمالأ علت این امر، ضخامت کم این پوششهاست (mµ5 -1).این پوششها نازک اند و بلورهای ریزی دارند که در هنگام استفاده از پوشش رنگ خاصیت چسبندگی الاستیکی آن را کاهش نمیدهند.

5-تسریع کننده های مکانیکی

این روش شامل پاشش محلول شیمیایی مناسب (حاوی تسریع کنندهی شیمیایی) با سرعت زیاد برروی تجهیزات است. در نتیجه عمل همزدن محلول و تشکیل پوشش هم زمان انجام می شود با استفاده از روش پاشش، زمان تأخیر حاصل از نفوذ سازندههای خاص، در محلول حذف میشود و همزمان سطح آهن در محلول اتمیزه شده، اکسید میشود. مدت پاشش 5/0 تا 2 دقیقه است. پوشش حاصل نازک و دارای بلورهای ریز بوده و در نتیجه برای زیر لایه رنگ بسیار مناسب است.

مرجع : پایان نامه دانشگاهی اقایان خیر خواه و پور فتحی دانشگاه شریف

استاندارد فسفاته ایزو

مقدمه :

پوششهای تبادلی فسفاته روی فلزات آهنی ، آلومینیوم ، روی و آلیاژهای آن (شامل روی ، صفحات استیل آلیاژ شده با روی ، کادمیوم و آلیاژهای آن ) به عنوان پوشش پایانی یا به عنوان پوشش زیر لایه برای دیگر پوششها ، اعمال میشود .

اهمیت این پوشش ها به خاطر:

1- مقاومت به خوردگی جزیی

2- بهبود چسبندگی در رنگها و دیگر پوششهای آلی

3- تسهیل فرآیند فرم دهی سرد مانند : کشش سیم ، کشش لوله و اکستروژن

4- بهبود خواص اصطکاک سطح به منظور تسهیل سایش

پوششهای تبادلی فسفاته به وسیله ی عملیات پوشش دهی محلولی تولید میشوند ، ترکیب اصلی این محلولها دی هیدروژن اورتوفسفات میباشد . این پوششها اساسا بر روی فلزات پایه آهن ، آلومینیوم ، روی و کادمیوم با تفاوت در جرم واحد سطح و

دانسیته ظاهری ، بسته به :

1- ساختار ماده و شرایط سطحی ترکیبات

2- عملیات مکانیکی و شیمیایی مرحله ی قبل از پوشش دهی ترکیبات

3- شرایط عملیاتی فسفاته

، اعمال میشوند.

تمامی پوششهای تبادلی فسفاته کمابیش متخلخل هستند اما میتوانند به وسیله ی فرایندهای سیل کاری آب بندی شوند.

پوششهای فلزی و غیر آلی دیگر : پوششهای تبادلی فسفاته فلزات

هشدار : این استاندارد بین المللی شاید در برخی از کشورها و نظام نامه های سلامت ، ایمنی و محیط زیست قابل استناد نباشد و استفاده از برخی مواد و روشها موجب آسیب به سلامتی میشود اگر روشهای ایمنی در آن اتخاذ نگردد. این استاندارد بین

المللی نظامنامه های ایمنی ، سلامتی و محیط زیست را که بتوان با این استاندارد به کار برد مشخص نکرده است. این مورد جز مسئولیتهای تولیدکننده ، خریدار ، یا افرادی که از این استاندارد استفاده میکنند ، است که تمرینات پذیرفته شده مناسب

سلامتی و ایمنی و محیط زیست را که سازگار با قوانین و نظام نامه های ملی و ناحیه ای و بین المللی است را تدوین کند.

1) چشم انداز :

این استاندارد بین المللی به طور ویژه برای پوشش دهی فلزات پایه آهن ، آلومینیوم ، روی ، کادمیوم و آلیاژهای آنها ، به منظور تولید پوششهای فسفاته معدنی مورد نیاز است که در آن تمایل به استفاده در فرایندهای متوالی به منظور حفاظت از خوردگی فلز

پایه و فراهم آوری خواص ضد سایش برای سطوح سایشی ، چسبندگی پوششهای آلی و تسهیل فرایند شکل دهی سرد مورد استفاده قرار میگیرد.

2) مراجع اصلی :

مراجع زیر مستقلا برای کاربرد این سند مورد استفاده قرار گرفته است.

برای مراجع به روز فقط بخش ویرایش شده به کار رفته است .برای مراجع قدیمی آخرین ویرایش از سند مرجع (شامل همه تصحیحات) به کار رفته است.

ISO 1463, Metallic and oxide coatings — Measurement of coating thickness — Microscopical method

ISO 2064, Metallic and other inorganic coatings — Definitions and conventions concerning the measurement of thickness

ISO 2080, Metallic and other inorganic coatings — Surface treatment, metallic and other inorganic coatings — Vocabulary

ISO 2819, Metallic coatings on metallic substrates — Electrodeposited and chemically deposited coatings — Review of methods available for testing adhesion

ISO 2859 (all parts), Sampling procedures for inspection by attributes

ISO 3892, Conversion coatings on metallic materials — Determination of coating mass per unit area — Gravimetric methods

ISO 4519, Electrodeposited metallic coatings and related finishes — Sampling procedures for inspection by attributes

ISO 9587, Metallic and other inorganic coatings — Pretreatment of iron or steel to reduce the risk of hydrogen embrittlement

ISO 9588, Metallic and other inorganic coatings — Post-coating treatments of iron or steel to reduce the risk of hydrogen embrittlement

ISO 15724, Metallic and other inorganic coatings — Electrochemical measurement of diffusible hydrogen in steels — Barnacle electrode method

ISO 27831-1, Metallic and other inorganic coatings — Cleaning and preparation of metal surfaces — Part 1: Ferrous metals and alloys

ISO 27831-2, Metallic and other inorganic coatings — Cleaning and preparation of metal surfaces — Part 2: Non-ferrous metals and alloys

3) عبارات و تعاریف :

برای استفاده از این سند، عبارات و تعاریف در استانداردهای ایزو 1463 ، ایزو 2064 ، ایزو 2080 ، ایزو 2819 ، ایزو 9587 و ایزو 9588 و ضمیمه های این استاندارد ها مورد استفاده قرار میگیرد.

3.1) اسید آزاد محلولهای فسفاته :

تعداد میلی لیتر های محلول سدیم هیدروکسید 0.4% جرمی مورد نیاز برای خنثی سازی 10 میلی لیتر از محلول فسفاته در pH =44 با استفاده از متیل اورانژ یا سیستم شناساگر معادل

3.2) درجه :

اندازه گیری اسید کل محلول فسفاته : تعداد میلی لیتر های محلول سدیم هیدروکسید 0.4% جرمی مورد نیاز برای خنثی سازی 10 میلی لیتر از محلول فسفاته در pH =100 با استفاده از فنل فتالئین به عنوان شناساگر

3.3) فرآیند های همراه با شتابدهنده :

فرآیندی که در آن محلول فرایند از نوع فسفاته فلز / اسید فسفریک است و همچنین حاوی افزودنیهای اکسید کننده مانند نیترو گوانیدین، نیترات، نیتریت یا کلرات است که سرعت تشکیل پوشش را شتاب میدهند.

3.4)فرآیندهای بدون شتابدهنده:

فرآیندی که در آن محلول فرایند از نوع فسفاته فلز / اسید فسفریک بدون هر گونه عامل شتابدهنده است.

3.5) سیل کردن :

استفاده کردن از پوشش تکمیلی بر روی سطح فسفاته شده بلافاصله پس از فسفاته کاری ، شستشو و خشک کردن ، برای تشکیل یک سیستم روانکاری یا لایه ی کاملا محافظ.

3.6) پوشش تکمیلی :

ماده پوشاننده ، معمولا از نوع مواد آلی طبیعی مانند : روغن، گریس،لاک، جلادهنده، رنگ یا روانکار جامد ؟ خشک

4) اطلاعاتی که باید توسط مشتری به آبکار ارائه شود

4.1) اطلاعات ضروری :

((هنگامیکه قطعه مورد نظر قرار باشد طبق این استاندارد ملی فسفاته شود ، خریدار باید اطلاعات زیر را به صورت مکتوب به صورت قرارداد ، سفارش خرید یا نقشه مهندسی ارایه دهد.)) مطابق استاندارد های قبلی

الف) اشاره به شماره این استاندارد ملی ----- و شناسه گذاری قطعه ( به بند 5 مراجعه شود )

ب) به ترکیب اسمی ، ویژگیها ، ماهیت و شرایط متالورژیکی فلز پایه ، در صورتیکه بر شرایط کاری و ظاهر پوشش تاثیر داشته باشد .

ج) مشخص کردن سطوح مهم از طریق علامتگذاری بر روی نقشه یا علامتگذاری مناسب بر روی نمونه ها

د) کد طبقه بندی پوشش (5.4را ببینید)

ه)جرم واحد سطح پوشش یا ضخامت پوشش ،محدوده ی تغییرات قابل قبول آنها و روش آزمون مربوطه (6.4را ببینید)

و)استحکام کششی قطعات و همچنین الزمات عملیات حرارتی قبل یا بعد از از عملیات فسفاته (6.5 و 6.6 را ببینید)

ز)آماده سازی سطح مورد نیاز قبل از پوشش تبدیلی فسفاته (6.1 را ببینید)

ح) ظاهر سطح (6.1 را ببینید)

ط) الزامات و نوع عملیات تکمیلی آن مانند رنگ کردن ، روغن کاری، گریس، پوششهای آلی و غیره (6.7 را ببینید)

ی) الزامات آزمون ارزیابی کیفی به منظور کنترل کیفیت و پیوستگی پوشش ، روش آزمون و حداقل زمان قرار گرفتن نمونه در شرایط آزمون(6.9 را ببینید)

ک) روشهای نمونه برداری ، حدود پذیرش و یا سایرالزمات بازرسی (عبارت7 را ببینید)

4.2)اطلاعات اضافی:

همچنین اطلاعات اضافی زیر باید توسط خریدار در صورت نیاز فراهم شود:

الف) برای قطعات شکاف دار، فرایند فسفاته و یا ماهیت شتابدهنده مورد استفاده

ب) برای فولادهای استحکام بالا، الزامات فرایندهای ویژه با جزییات

ج) خواص پوشش مانند مشخصات سطح و اندازه کریستال

د) هر الزام دیگری مانند: فرایند شستشوی مرحله ای سرریز دار و یا حذف پوشش تکمیلی قبل از آزمون خوردگی نمونه ها. (6.3.1 و 6.8 و 6.9 و پیوست "و" را ببینید)

5) نمادگذاری :

5.1) کلیات:

نمادگذاری باید روی نقشه های مهندسی، سفارش خرید ،در قرارداد یا در مشخصات دقیق محصول نمایان باشد.

نمادگذاری به ترتیب ، فلز پایه ،نوع آلیاژ (اختیاری)، الزامات تنش زدایی، ضخامت (یا جرم) و ترکیب پوشش فسفاته، عملیات حرارتی برای کاهش تردی هیدروژن و عملیات تکمیلی دیگر.

5.2) ویژگیهای شناسه گذاری :

شناسه گذاری پوشش فلز پایه و انواع و ضخامت پوشش مناسب برای هر شرایطی از کاری مشخص میشود و شامل موارد زیر است:

الف) عبارت "پوشش تبدیلی فسفاته" ، شماره استاندارد ملی INSO000 به دنبال ان با "-" مشخص میشود.

ب) نماد شیمیایی فلز پایه (یا فلز اصلی در آلیاژ ) به دنبال آن خط مورب (/) مشخص میشود

- Fe برای آهن یا فولاد

- Zn برای روی یا آلیاژهای روی

- Al برای آلومینیوم و آلیاژهای آن

- Cd برای کادمیوم

ج) در صورت لزوم شناسه SR (به بند 5.3 مراجعه کنید) به همراه خط مورب (/) می آید.

د) نمادی که نوع پوشش را مشخص میکند

ه) عددی که جرم پوشش واحد سطح را بر حسب گرم بر متر مربع مشخص میکند و به دنبال خط مورب می آید.

و) نمادی که نوع پوشش تکمیلی لایه ی فسفاته را مشخص میکند، به همراه یک خط مورب می آید.( به جدول و .1 مراجعه کنید)

ز) شناسه ER (به بند 5.3 مراجعه کنید) در صورت لزوم به همراه خط مورب بیاید.

ح) نمادی که هرعملیات اضافی برای پوشش مکمل لایه ی فسفاته را مشخص میکند.

خط مورب(/) برای جدا کردن داده های هر زمینه ،در نمادگذاری که مرتبط با مراحل متوالی مختلف فرایند است، مورد استفاده قرار میگیرد. دو فاصله یا دو خط مورب نشان میدهد که در فرایند یا نیازی به مرحله ای نبوده یا حذف شده است. قبلا داشته ایم اصلاح شود

اگر علاوه بر سیل کاری عملیات تکمیلی دیگری انجام شود شناسه باید به صورت Fe/ZnMeph25/X/Y باشد که در آنZnMeph نشاندهنده ی فسفاته فلزی، روی به عنوان فلز اصلی فسفاته دوکاتیونی،Me فلز دوم و phنماد فسفاته، جرم پوشش بر

واحد سطح 25 گرم بر متر مربع و X و Y شناسه پوشش تکمیلی میباشد که در جدول و.11 ارائه شده است .

توصیه میشود که آلیاژ مشخص به نماد نماد استانداردش که به دنبال آن علامت شیمیایی فلز پایه می آید ، مشخص شود برای مثال عدد UNS (سیستم شمارگذاری یکپارچه برای آلیاژها) آن یا اکی والان ملی یا منطقه ای میتواند بین دو علامت <> قرار گیرد.

برای مثال Fe<G43400> نماد UNS برای یک فولاد استحکام بالا است. (به مرجع [6] در مراجع مراجعه شود). قبلا داشته ایم کپی میشود

5.3) الزامات شناسه گذاری عملیات حرارتی:

الزامات عملیات حرارتی باید در کروشه و به صورت زیر آورده شود:

الف) حروف SR برای عملیات حرارتی تنش زدایی قبل از آبکاری و حروفER برای عملیات رفع تردی هیدروژنی پس ازآبکاری.

ب) در پرانتز حداقل دما برحسب سانتی گراد .

ج) مدت زمان عملیات حرارتی بر حسب ساعت

برای مثال شناسه؟؟؟؟ [SR(210)1] عملیات حرارتی تنش زدایی در 210 درجه ی سانتی گراد به مدت 1 ساعت.

مثال 1 شناسه پوششی از نوع فسفات روی (کلاس II) که بر روی آهن یا فولاد با جرم واحد سطح 5گرم بر متر مربع و عملیات ثانویه آب بندی با ترکیبات معدنی (T2) و پوشش آلی یا مواد جلادهنده (T1)

پوشش تبدیلی فسفاته (شماره استاندارد ملی مربوطه)

مثال 2 شناسه پوشش 5 گرم بر متر مربع فسفاته روی، بر روی آهن یا فولاد (Fe) که قبل از فسفاته به مدت 3 ساعت در دمای 200 درجه ی سانتی گراد تنش زدایی شده و برای کاهش تردی هیدروژنی بعد از فسفاته به مدت 8 ساعت در دمای 190

درجه ی سانتی گراد [ER(190)8] عملیات حرارتی و عملیات تکمیلی آب بندی با ترکیبات معدنی (T2) و پوشش با ترکیبات آلی (T1) شده است.

پوشش تبدیلی فسفاته بر اساس ISO 9717–Fe/SR(200)3/ZnpH5/T2/T1

5.4) طبقه بندی پوششها تبادلی فسفاته

طبقه بندی پوششها تبادلی فسفاته برای اجزائ فولادی توسط خریدار، برای مشخص شدن درجه ی محافظت لازم یا جایی که اجزا در حین مونتاژ بعدی تغییر شکل میدهند پس از کار عملیات مکمل، مورد استفاده قرار میگیرد.

I) بیشترین محافظت خوردگی (بزرگتر مساوی 7.5 گرم بر متر مربع)

پوششی که اساسا شامل فسفاته غیر آلی منگنز یا آهن است و جرم آن بزرگتر مساوی 7.5 گرم بر متر مربع است و با استفاده از شتابدهنده نوع غوطه وری خاص یا فرایند بدون شتابدهنده تولید میشو . این دسته هنگامیکه پوشش مکمل سیل

کاری با روغن یا گریس شده باشد و بیشترین مقاومت به خوردگی (مقاومت به سایش) مطلوب باشد، مورد استفاده قرار میگیرد.استفاده از این پوشش در زیر پوششهای آلی، با جلا دهنده ها و لاکها روی قطعات تخت با ضخامت کمتر از 1 میلی متر

توصیه نمیشود.

II) هدف حفاظت عمومی (بزرگتر مساوی 4.5 گرم بر متر مربع)

پوششی که اساسا شامل فسفاته غیر آلی روی است و جرم آن بزرگتر مساوی 4.5 گرم بر متر مربع است و با استفاده از شتابدهنده نوع غوطه وری خاص تولید میشود. این دسته از پوشش به منظور اهداف حفاظت عمومی به عنوان زیر لایه

پوششهای آلی مورد استفاده قرار میگیرد که ممکن است پوششهای دسته ی I به جای پوششهای دسته II به جز قطعات صفحه ای نازک به کار گرفته شوند.

III) فرایند قطعات فولادی صفحه ای نازک (1.5 تا 4.5 گرم بر متر مربع)

پوششی که اساسا شامل فسفاته غیر آلی روی یا آهن است و جرم آن در محدوده 1.5 تا 4.5 گرم بر متر مربع است. این پوشش معمولا با استفاده از سیستم پاشش به همراه انواع شتابدهنده تولید میشود. این دسته معمولا برای عملیات روی

قطعات فولادی صفحه ای به عنوان زیر لایه برای پوشش های آلی ، جلا دهنده یا لاک به منظور میزان حفاظت بالا مورد استفاده قرار میگیرد.

IV) برای تشکیل پوشش زیرلایه ی پوششهای آلی یا لاک (0.2 تا 1.5 گرم بر متر مربع)

پوششی که اساسا شامل فسفاته غیر آلی روی یا آهن است و جرم آن در محدوده 0.2 تا 1.5 گرم بر متر مربع است. این دسته از پوششها برای قطعاتی که برای کاربردهای خاص پس از اعمال پوششهای آلی جلادهنده یا لاک باید تغییر شکل بیابد ، مورد استفاده قرار میگیرد.

پوششهای دیگری شامل فسفاته روی تصحیح شده با آهن یا نیکل و یا منگنز وجود دارند. فلز تصحیح کننده معمولا به صورت نمک دوتایی مانند Zn2Me(PO)4. 4H2O موجود است که Meدر آنFe(II) ، Ni یا Mn را نشان میدهد. اگر روی، فلز اصلی

ساختار پوشش باشد به منظور جلوگیری از سردرگمی با نماد مجزا نمایش داده نمیشود ، فلز قطعه پایه نیز در ساختار پوشش تبادلی شرکت میکند.

6) الزامات

6.1) آماده سازی سطح

تمام موارد باید طبق استاندارد ISO 27831-1 یا ISO 27831-2 برای تولید یک سطح تمیز از نظر شیمیایی آماده شده باشد. در غیر این صورت باید توسط خریدار مشخص گردد. مواردی با خمها ، درز یا شکاف به توجه ویژه برای اطمینان از حذف روغن

، گریس یا دیگر مواد خارجی نیازمندند. روش زدودن چربی از قطعه باید با توجه اثر آن روی خواص قطعه و تشکیل پوشش فسفاته با کیفیت مطلوب، انتخاب گردد .

پس از تمیزکاری قلیایی یا اسیدی ، قطعات باید توسط آب گرم یا سرد به منظور حذف باقیمانده مواد تمیزکننده که ممکن است روی کیفیت پوشش یا کارایی محلول فسفاته اثرگذار باشند ، شسته شوند. زمانی که از محلولهای اسیدشویی حاوی عوامل

ترکننده یا بازدارنده جهت اسیدشویی استفاده میشود، بهتراست به منظور زدودن فیلمهای جذب شده قطعات در محلولهای اسیدی بدون عوامل ترکننده و بازدارنده، یا محلول قلیایی غوطه ورگردد.

روشهای آماده سازی اسیدی یا قلیایی قوی هر دو میتوانند منجر به تشکیل پوشش فسفاته با کریستالهای زبر (درشت) با کیفیت پایین شوند. ممکن است ازعملیات تکمیلی آماده سازی[1] به منظور جلوگیری از ایجاد پوشش زبر استفاده شود. عملیات

تکمیلی آماده سازی به منظور حذف تمامی مقادیر جزیی ضایعات باقیمانده محلول اسید یا قلیایی مورد استفاده قرار میگیرد به طور مثال یک محلول قلیایی متوسط می تواند مقادیرجزیی باقیمانده اسید و یک محلول اسیدی متوسط ، تمام باقیمانده محلول

های قلیایی را میتواند حذف کند(4-1.ز را ببینید)

به منظور ایجاد یک سطح مطلوب برای تشکیلپوشش با دانه های زیر معمولا یک مرحله (فعال سازی) قبل از فسفاته بدون شستشوی بعدی استفاده میشود. مواد بر پایه ی نمکهای تیتانیوم نیز مورد استفاده قرار میگیرند و از منابع مختلف قابل دسترسند .

همچنین میتوان از این ترکیبات در تمیزکنندهای قلیایی ملایم بصورت پاششی استفاده کرد که درا ین صورت نیاز به محلول جداگانه فعال کننده نمیباشد اما در این حالت شستشوی قبل از فسفاته ضروری است.

6.2) پوشش تبادلی فسفاته

فقط فرایندهایی که از نظر این استاندارد بین المللی دارای صلاحیت هستند باید مورد استفاده قرار گیرند .

مواد ترکیبی ساخته شده آهنی وغیر آهنی ( مانند Al , Mg , Ni ) باید قبل از سرهم کردن (Assembly) قطعات آنها، فسفاته شوند . این موارد میتوانند فسفاته روی شوند و وان باید برای این نوع کاربرد تصحیح شود . استثنائات شامل مواد ترکیبی ازجمله مواد

با پایه روی یا با پایه مس (مواد با پایه مس نباید بیش از 10% سطح کلی را تشکیل دهد) است و اتصالات تحت نفوذ محلول فسفاته قرار میگیرند.

برای فولاد استحکام بالا و استحکام کششی بزرگتر مساوی 1000 مگاپاسکال فرایند همراه با شتابدهنده معمول بدون حضور مس استفاده میشود . به طور معمول از فولاد برای ساخت سیستم استفاده میشود و باید دقت شود که از مواد نا مناسب ذر ساختار

سیستم استفاده نشود . مانند مبدل گرمایی ،مسی یا برنجی، که ممکن است محلول فسفاته را آلوده کنند و اثر بدی روی پوشش فسفاته نیز بگذارند.

لایه فسفاتهباید از نظر ظاهر یکنواخت و مات باشد و هرگونه روزنه، مناطق بدون پوشش ، خراشیدگی، باقیمانده های سفید و پودری وجود نداشته باشد . تفاوت بین رنگ یا سایه در مناطق مختلف یا از یک قطعه به دیگری ، دلیلی برای رد قطعه نیست .

تغییرات کوچکی که در ظاهر فسفاته ایجاد شده ، به طور مثال به وسیله ی تغییر در مواد پایه یا تماس با قلاب ها در فرآیند فسفاته کاری معمول هستند و معمولا مشخص کننده تغییرات مهم در عملکرد نیستند.

روش کاربرد و تعیین مشخصه های پوشش تبادلی فسفاته در پیوست الف داده شده است.

6.3) فرایند های پس از فسفاته:

پس از فسفاته، اگر مشخص شده باشد، به صورت زیر قطعات شسته ، رنگ و خشک میشوند.

6.3.1) شستشو

پس از فسفاته، شستشوی کامل با آب به منظور حذف نمکهای محلول که تمایل به ایجاد تاول در زیر پوشش رنگ دارند انجام میگیرد. قطعات به ویژه قطعات شکاف دار، خم دار، درزدار که در عملیات فسفاته کاری همراه با شتابدهنده قرار

گرفته اند، باید به صورت زیر شستشو شوند.

الف) پس از فرایند فسفاته با شتابدهنده قطعات باید کاملا شسته شوند، ابتدا در آب سرد جاری و سپس در آب داغ با دمای حداقل 75 درجه ی سانتی گراد ودر آخر با محلول رقیق کرومیک که در زیر تشریح شده است شسته شوند. رسوبات

شیمیایی ایجاد شده در آب به وسیله ی یک جریان آب با بازدهی مناسب در شستشوی آب سرد و با تعویض دوره ای آب گرم حذف میشوند. اسیدیته آب گرم نباید در آزمون با محلول سدیم هیدروکسید معادل با استفاده از pHمتر کالیبره شده

مناسب یا روش مناسب دیگر بیش از 0.75 میلی لیتر یا 0.4% وزنی باشد.

فرایندهای جایگزین شستشوی کرومیک اسید مانند سیستم های بر پایه سیلان اسید ممکن است به منظور کنترل مناسب و کارای فرایند مورد استفاده قرار گیرند.

ب) پس از فرایند بدون شتابدهنده قطعات در آب سرد جاری شسته و سپس در آب گرم (حداقل 65 درجه ی سانتی گراد ) یا در محلول رقیق داغ کرومیک (حداقل 65 درجه ی سانتی گراد ) شسته میشوند .

محلول شستشوی کرومیک به طور معمول شامل 15 تا 50 گرم اسید کرومیک یا کروماته فلزات قلیایی یا دی کرومات فلزات قلیایی یا مخلوطی هم ارز از اسید کرومیک و اسید فسفریک در صد لیتر آب است . غلظت بالاتر از مقداری که

کر شده ، روی سطوح تماسی یا اجزای خطرناک مورد استفاده قرار نمیگیرد ، در دیگر موارد که نمیتوان از پوششهای آلی استفاده کرد غلظت بالاتر اسید کرومیک ، کرومات یا دی کرومات شاید بیش از 500 گرم در صد لیتر آب مورد استفاده

قرار گیرد ،که این غلظت ها نتایج سودمند کلی در بر دارند .

(!) هشدار : تماسهای دستی متوالی با قطعاتی که به وسیله ی محلول کرومیک شستشو شده اند برای سلامتی زیانبار است.

ج) آبهای شستشوی گرم یا سرد که در فرایندهای با شتاب دهنده و بدون شتاب دهنده مورد استفاده قرار میگیرد نباید محتوی کلریدی که به صورت یون کلرید محاسبه میشود و روش آن در پیوست "ب" توصیف شده است ، بیش از نیم گرم بر لیتر باشد.

6.3.2) رنگ کردن

قطعاتی که باید رنگ شوند باید به وسیله ی رنگدانه های محلول در آب در این مرحله رنگ آمیزی شوند (4.1.ی را ببینید) رنگ آمیزی با رنگهای ملایم(smooth) باید پش از خشک کردن انجام گیرد .

6.3.3) خشک کردن

قطعات پس از شستشوی کامل خشک می شوند ، خشک کردن سریع نیز به ویژه برای قطعات دارای درز ، شکاف ، و غیره مورد استفاده قرار میگیرد.

6.3.4) شناسایی نوع پوشش تبادلی فسفاته

جزییات روش شناسایی پوششهای فسفاته تبادلی در پیوست "ج" توصیف شده است.

6.4) ضخامت پوشش

جرم پوشش نسبت به ضخامت بر طبق ISO-3892 اندازه گیری میشود و باید پس از فسفاته کردن شستشو و خشک کردن و قبل از عملیات حرارتی و سیل کاری تعیین گردد.( 5.44 را ببینید)

برای اهداف تضمین کیفی وسایلی که به صورت مستقیم جرم پوشش بر واحد سطح را اندازه گیری میکنند مورد استفاده قرار میگیرد . این در حالی است که این وسایل باید بر طبق پوششهای استانداردی که دارای جرم واحد سطح مشخص هستند

کالیبره شوند . در مورد پوششهای ضخیم ، مقدار پوشش فسفاته بعضی وماقع به صورت ضخامت پوشش به ویژه برای اهداف کنترل کیفی بیان میشود استفاده از این جایگزین (و انتخاب روش آزمون مرتبط) باید با توافق خریدار انجام گیرد (4.1.ه

را ببینید)

اگر نیاز باشد دیگر خواص پوشش مانند نمایه ی سطح و اندازه کریستال شاید ذکر شود.( 4.2.د را ببینید)

اگر فرایند های ویژه ای مورد استفاده قرار گیرد، تغییرات ابعادی برآمده از فرایند فسفاته، حداکثر افزایش 8میکرومتر بر سطح میشود، که به مشخصات فرایند انتخاب شده و به محدودیتهای ذاتی فرایند های کاربری تولید تجهیزات وابسته است.

انحراف از شرایط مشخص کاری در محلول فسفاته میتواند منجر به حملات بیش از حد به قطعه به همراه کاهش ابعادی محتمل و ایجاد پوشش نا منطبق با پوشش مورد نظر شود.

ابعاد قطعه نهایی باید ابعاد قطعه پس از عملیات فسفاته و قبل از هرگونه کاربرد و پوشش مکمل باشد. زمانیکه فسفاته به منظور ایجاد خواص ضد سایش برای سطوح سایشی استفاده میشود، پوشش در طول دوره ی عملیات کاربردی تثبیت میشود و

در نتیجه هیچ ماشینکاری منحصربفردی معمولا برای فسفاته در نظر گرفته نمیشود.

6.5) عملیات حرارتی تنش زدایی قبل از تمیزکاری و فسفاته

قطعات فولادی که تنش حد کششی برابر یا بزرگتر از 1000 مگا پاسکال دارند و شامل تنش کششی که علت آن، ماشینکاری،آسیاب کردن(سایش) ، سخت کاری یا عملیات فرم دهی سرد است، باید قبل از مراحل تمیزکاری و فسفاته کاری، به منظور

تنش زدایی عملیات حرارتی شوند.

روش ها و طبقه بندی های عملیات حرارتی تنش زدایی باید مطابق ISO-9587 باشند، مگر اینکه به طرق دیگر توسط خریدار مشخص شوند.

وقتی که یک عملیات حرارتی برای تنش زدایی قبل از فسفاته کاری مشخص میشود ،باید زمان و دمای فرایند عملیات حرارتی در نماد پوشش، همانگونه که در 5.3نشان داده شده است، گنجانده شود

فولاد همراه با اکسید یا زنگ ، باید قبل از عملیات پوشش دهی تمیز شوند. برای فولادهای فوق مستحکم (مساوی یا بزرگتر از 1000 مگا پاسکال )، عملیات تمیزکاری مکانیکی نسبت به عملیات پاک کننده های غیر الکترولیتی و آندی قلیایی ، مطلوب

است چون از خطر تردی هیدروژنی در مرحله ی تمیزکاری اجتناب میشود.

6.6) عملیات حرارتی آزادسازی هیدروژن تردی پس از فسفاته کاری

قطعات فولادی که تنش حد کششی برابر یا بزرگتر از 1000 مگا پاسکال دارند مثل قطعاتی با سختسازی سطحی ، باید طبق روشها و طبقه بندی ISO-9588عملیات حرارتی هیدروژن تردی زدایی شوند، مگر به طرق دیگر توسط خریدار مشخص شوند.

هر عملیات حرارتی برای آزاد سازی هیدروژن تردی باید قبل از عملیات پوشش دهی مکمل انجام شود.

وقتی یک عملیات حرارتی برای آزادسازی هیدروژن تردی پس از فسفاته کاری مشخص میگردد ، ،باید زمان و دمای فرایند عملیات حرارتی در نماد پوشش ، همانگونه که در 5.3 نشان داده شده است، گنجانده شود

اثرگذاری عملیات حرارتی آزادسازی هیدروژن تردی توسط روشهای آزمون توضیح داده شده در ISO-10587[4] و ISO-15724 اندازه گیری میشود. مگر به طرق دیگر توسط خریدار مشخص شوند.

عملیات حرارتی تردی در دماهای بالاتر ممکن است باعث تغییرات رنگ و آب زدایی پوشش فسفاته شود که برایند آن پایین آوردن مقاومت به خوردگی است.

6.7) عملیاتهایی برای پوشش دهی مکمل

در جاییکه قطعات نیازمند به لایه های مکملی از جلادهنده ، لاک ، سیستمهای پوشش دهی آلی هستند و در نتیجه ایجاد فاصله زمانی بین فسفاته کاری و اولین مرحله ی عملیات برای پوشش دهی مکمل اجتناب ناپذیر است، قطعه فسفاته شونده

باید تحت شرایطی قرار گیرد که از آلودگی یا چگالش رطوبت روی سطح اجتناب به عمل آید.

بلافاصله پس از شستشو، خشک کردن و عملیات حرارتی آزادسازی تردی هیدروژنی، پوشش فسفاته با استفاده از پوشش دهی مکمل، سیل میشود (جدول و-1را ببینید) . نوع پوشش دهی مورد نیاز (مانند روغن ، گریس ، پوششهای آلی و غیره

و جلا دهی ، لاک یا پوششهای آلی ، جرم یا ضخامت پوشش باید مورد تایید خریدار قرار بگیرد.( 4-1.ه و 4-1.ط را ببیند)

وقتی پوشش رنگدانه های آلی به صورت ضخیم روی دسته ی 1 و دسته 2 پوششهای فسفاته اعمال شوند، ممکن است نفوذ کامل انجام نگیرد و منجر به کاهش چسبندگی به ویژه در شرایط پویا شود.

زمانیکه فیلم فسفاته با پوششهای مکمل پوشانده میشود باید در نظر داشت که از پوششهای آلی جلادهنده با ویسکوزیته پایین و نفوذپذیر سازگار با پوششهای آلی ، پس از پوشش فسفاته استفاده شود

6.8) چسبندگی پوششهای تبادلی فسفاته

هنگامیکه عملکرد پوشش تبادلی فسفاته در زمینه ی مقاومت به خوردگی باشد ، فرایند های فرعی نیز مورد نیاز است. راهنمایی لازم برای اطمینان از چسبندگی خوب پوششهای آلی ، جلادهنده ها و پوشش های مرتبط بر روی پوششهای تبادلی

فسفاته، و بهبود مقاومت به خوردگی فلز پایه ، در پیوست الف داده شده است . اگر قطعات فسفاته شده تحت فرایند پوششهای آلی ، جلادهنده ها و پوششهای مشابه قرار گیرند در ابتدا باید در آب تمیز و سپس در آب دیونیزه(یون زدایی شده)

شستشو شده باشند، به طوری که از عدم وجود ناخالصیهای محلول در آب از مرحله ی قبل فرایند و غیره که موجب تاول زدن پوشش نهایی اعمال شده شود، اطمینان یابد. همچنین عدم وجود آلودگیهای دیگر مانند جای دست ، به منظور دستیابی به

پوشش مناسب آلی مهم است .

6.9) آزمون ارزیابی کیفی پوششهای تبادلی فسفاته

برای ارزیابی کاربری پوشش تولید شده در فرایند مرطوب پیوسته در شرایط محیطی سخت، آزمون قطره نمک، (پیوست د و منبع [1] در منابع را ببینید) به جز موارد استثناء که توسط خریدار مشخص شده است باید انجام گیرد. برای ارزیابی، و به منظور

فراهم آوردن تجهیزات مناسب برای کنترل پیوستگی و کیفیت پوشش ایجاد شده به وسیله ی فرایند فیلم مرطوب از روش آزمون پاشش نمک خنثی (مه) (ضمیمه ه و منابع [2] و[7] در مراجع را ببینید)به جز موارد استثناء شده توسط خریدار، استفاده

کنید .

در تمام موارد حداقل زمان آزمون، قبل از ظهور اولین نشانه های محصولات خوردگی قطعه پایه ، نوع ارزیابی و روش حذف پوشش مکمل قبل از آزمایش قطعات نمونه مورد نیاز است و باید توسط خریدار مشخص شود.( 4.1.ی را ببینید)

بسته به ترکیب مورد استفاده در پوشش مکمل قبل از ظهور اولین نشانه های خوردگی ، زمان مصرفی کنده شدن پوشش میتواند در نظر گرفته شود .

آزمونهای پاشش قطره نمک و پاشش نمک خنثی (مه) ابزارهایی جهت کنترل پیوستگی و کیفیت پوشش فراهم میکنند و جز آزمونهای خوردگی فلزات نیستند.

مدت زمان و نتیجهی این آزمونها شاید ارتباط کوچکی به عمر مفید قطعه پوشش شده در بر داشته باشد و بنابراین نتایج بدست آمده نباید به عنوان نشانهی مستقیمی از مقاومت پوشش در اتمسفر سخت، در تمام محیطهایی که ممکن است این پوشش مورد استفاده قرار گیرد در نظر گرفته شود.

به علاوه عملکرد مواد مختلف در آزمون نباید به عنوان نشانهای مستقیم از مقاومت نسبی در محیطهای شدیدا خورنده این مواد در سرویس دهی در نظر گرفته شود.

7) نمونه برداری

روش نمونه برداری باید از روشهای مشخص شده در ISO-2859 یا ISO-4519 به جز مواردی که به وسیله ی خریدار مشخص شده باشند انتخاب گردد (4.11.ک را ببینید)

خریدار باید درجه ی پذیرش را مشخص کند.

پیوست الف

(آموزشی)

روشهای اجرا، مشخصات و اهمیت پوششهای تبادلی فسفاته

الف-1- کلیات

پوششهای تبادلی فسفاته به وسیلهی عملیات با محلولهایی ایجاد میشوند که جزء اصلی آنها مقدار مناسبی از دیهیدروژن اورتوفسفاتها[2] است. تمام پوششهای تبادلی فسفاته کم و بیش متخلخل هستند ولی میتوان آنها را با عملیات مناسب سیل کاری تکمیلی، به طور قابل توجهی آببندی کرد.

الف-2- روشهای کاربرد

فسفاتهکاری معمولاً به وسیلهی غوطهوری قطعه در یک حمام پوششدهی و هم زدن محلول در صورت نیاز ، یا از طریق خطوط پیوسته حجیم یا پاشش محلول پوشش، انجام میشود. عملیات نورد ممکن است برای ورق فولادی گالوانیزه و یا غیر گالوانیزه انجام گردد.

در مورد برخی از فولادهای کم آلیاژ مانند فولاد کروم- مولیبدن-وانادیم و مس-سیلیسیم-مولیبدن-وانادیم بهترین پوششهای فسفاته به وسیلههای محلولهای همراه با شتاب دهنده[3] به دست میآیند. در گذشته برای به دست آوردن پوششهای فسفاتهی قابل قبول بر روی برخی از انواع این فولادها مخصوصاً در حالت آهنگری شده مشکلات مهمی وجود داشت؛ و احتمالاً ضروری است که یک روش جایگزین برای محافظت آنها پیدا کرد.

غلظت اسید آزاد در محلولهای فسفاته میتواند به طور محسوسی بر کیفیت پوشش فسفاتهی فولادهای آلیاژی تاثیر بگذارد؛ مانند انواع فولادهای نیکل-کروم-مولیبدن و ماریجینگ[4] (نیکل-کبالت-مولیبدن-تیتانیم). انتظار میرود که نسبت درجه اسید آزاد حداقل 6 به 11 حفظ شود تا پوششهای قابل قبولی به دست آید و از حملات ناخواسته و یا حفره دار شدن فولاد در حین عملیات فسفاته جلوگیری شود. سطح اسید آزاد در محلول فرآیند که در دمای ثابت کاری و در حالتی که از آن استفاده نمیشود، تمایل به افزایش دارد. میتوان این مورد را با قرار دادن خردههای فولاد تمیز، پشم استیل و یا پودر آهن ریزدانه کاهش داد. افزودن پودر آهن به محلول فسفاته میتواند منجر به یک واکنش شدید شود. بهتر است پودر آهن در مقادیر کم اضافه گردد و قبل از افزودن پودر آهن بیشتر، اجازه کاهش سرعت واکنش داده شود.

قطعات فسفاته شده سپس با آب شسته میشوند، خشک میگردند و بر اساس کاربرد مورد نظر، تحت عملیات مکمل مناسب قرار میگیرند.

لجن به عنوان یک محصول جانبی عادی در واکنش فسفاته کاری تشکیل میشود. این لجن معمولاً در فرآیند مانعی ایجاد نمیکند ولی هم زدن حمام نباید به گونهای باشد که لجن بر روی قطعه ته نشین شود. فیلتر کردن محلول حمام از ته نشین شدن لجن بر روی قطعات جلوگیری میکند.

الف-3- مشخصات انواع مختلف پوششهای تبادلی فسفاته

ظاهر، بلورینگی، رنگ و یکنواختی معمول انواع اصلی پوششهای تبادلی فسفاته در بزرگنمایی 6برابر در جدول الف-1 آمده است.

جدول الف .1-مشخصات پوششهای تبادلی فسفاته

| وزن پوشش بر واحد سطح g/m2 | ظاهر معمول پوشش | نماد پوشش | نوع پوشش ایجاد شده | جزء اصلی حمام فسفاته | |||

| Cd | Zn | Al | Fe | ||||

| 1 تا 20 | 3/0 تا 10 | 1 تا 30 | خاکستری روشن تا خاکستری تیره | Znph | فسفات روی | Zn(H2PO4)2 | |

| - | 1 تا 10 | - | 1 تا 30 | خاکستری روشن تا خاکستری تیره | ZnCaph | فسفات روی-کلسیم | Zn(H2PO4)2Ca(H2PO4)2 |

| - | - | - | 1 تا 30 | خاکستری تیره تا سیاه | Mnph | فسفات منگنز | Mn(H2PO4)2 |

| - | 2/0 تا 2 | >5/0 | 2/0 تا 5/1 |

پوششهای آمورف از 1/0 تا 1 g/m2: رنگین کمانی مانند مایل به زرد تا آبی خاکستری پوششهای حدود 1g/m2 : خاکستری |

Feph | فسفات فلز تحت عملیات (بعلاوه اکسیدهای آهن در صورت استفاده از مواد آهنی) | Me(l)(H2PO4)2a |

| aMe(l) نشان دهنده کاتیون یک فلز قلیایی و یا (NH4)+ است. | |||||||

الف-4- اهمیت و چسبندگی پوششهای تبادلی فسفاته

الف-4-1- شکل دهی سرد

پوششهای تبادلی فسفات روی برای کمک به شکل دهی سرد ترجیح داده میشوند. راهنمای جرم به ازای واحد سطح این پوشش برای انواع کاربردها در جدول الف.2 آمده است.

پوششهای فسفات روی باید پس از آبکشی، توسط عمل آوری با یک محلول قلیایی ضعیف خنثی شوند.

میتوان روانکاری صابونی را به وسیله غوطهوری در یک محلول مناسب صابون (کشش لوله، فرم دهی سر(heading) سرد و اکستروژن سرد، کشش عمیق) و یا پودر صابون خشک (کشش سیم) انجام داد.در روش غوطهوری، صابون با لایهی فسفات روی

واکنش میدهد و استئارات روی بر سطح پوشش فسفات روی ظاهر میشود. پیش از روانکاری با صابون خشک، میتوان سیمها را در یک محلول قوی بوراکس یا آهک فرو برد تا به عنوان یک حامل برای روانساز عمل کند.

جدول الف-2- وزن پوشش تبادلی فسفات روی به ازای واحد سطح برای کمک به شکل دهی سرد

| کاربرد | وزن به ازای واحد سطح پوششg/m2 |

| کشش مفتول فولادی | 5 تا 15 |

| کشش لولههای فولادی جوشکاری شده | 3 تا 10 |

| کشش لولههای دقیق فولادی | 4 تا 10 |

| هدینگ سرد و اکستروژن سرد | 5 تا 20 |

| کشش عمیق بدون کاهش ضخامت جداره | 2 تا 5 |

| کشش عمیق با کاهش ضخامت جداره | 5 تا 15 |

الف-4-2- عمل سایش

پوششهای فسفات منگنز معمولاً برای تسهیل عمل سایش ترجیح داده میشوند.در جدول الف.3 وزن پوشش پیشنهادی به ازای واحد سطح برای کاربردهای مختلف آمده است.

همچنین بهتر است که عوامل زیر در نظر گرفته شود:

آ) اگرچه پوششهای فسفات منگنز به طور کلی ترجیح دارند، پوششهای دیگر مانند فسفات روی نیز مناسب هستند؛ به خصوص در سطوح کم پوشش. نوع پوشش انتخاب شده وابسته به تنشهای وارد بر پوشش ناشی از کاربرد نهایی مورد نظر، است.

ب) سطح پوشش مورد استفاده، به تغییرات ابعادی اجزای پوشش داده شده در قطعهی سرهم شده وابسته است.

این قبیل پوششها معمولاً در محل اتصال قطعات با یکدیگر همراه با یک روانساز مناسب استفاده میشوند.

جدول الف-3- وزن پوشش تبادلی فسفات منگنز به ازای واحد سطح برای کمک به عمل سایش

| کاربرد | وزن پوشش به ازای واحد سطح g/m2 | توضیح |

| قطعات با فواصل کوچک، مانند پیستونهای کمپرسور یخچال | 3 تا 5 | پوشش تمام فسفات منگنز (حمام فاقد آهن) |

| قطعات با فواصل زیاد، مانند چرخ دندهها، کران ویلها و دنده پینیون و دیفرانسیل. | 5 تا 20 | پوشش فسفات منگنز آهن (حمام حاوی آهن) |

الف-4-3- چسبندگی پوششهای تبادلی فسفاته به منظور بهبود مقاومت به خوردگی

جدول الف.4 به بررسی اهمیت وزن پوشش به ازای واحد سطح پوششهای تبادلی فسفاته، جهت تامین چسبندگی خوب برای سیستمهای پوشش آلی، جلادهندهها و پوششهای مربوط به بهبود مقاومت به خوردگی میپردازد.

جدول الف -4- چسبندگی پوششهای تبادلی فسفاته جهت بهبود مقاومت خوردگی

| موارد استفاده و کاربردها | پوششهای تکمیلی | پوشش فسفاته | فلز پایه | |

| وزن پوشش به ازای واحد سطح g/m2 | عملیات ترجیحی | |||

| محافظت خوردگی در حمل و نقل و انبار طولانی مدت. | روغنهای محافظ یا واکس، به مقدار لازم، پس از رنگ کردن پوشش | >5 ولی بهتر است که <10 باشد |

ZnphMnph Feph |

مواد آهنی |

| محافظت طولانی مدت در محیط خشک (بدون چگالش). محافظت در هوای آزاد همراه پوشش رویی. | >5 | ZnCaph | ||

| بدنهی وسایل نقلیه، یخچال و اتاقک ماشین ظرفشویی. | پوششهای آلی، جلادهندهها و پوششهای وابسته | 1 تا 10 | ZnphZnCaph | مواد آهنی، روی آلومینیوم، کادمیم |

| بدنهی وسایل نقلیه، صفحات و ورقهایی که پس پوشش دهی آلی شکل داده میشوند، و به خصوص در جایی که بعد از یک پس عملیات آلی، خم کردن انجام میشود. | 5/1 تا 5/4 | Znph | روی | |

| محافظت موقت در یک محیط خشک (بدون چگالش). انبار کوتاه مدت داخل کارگاه برای قطعات ماشین (<24ساعت). | هیچ |

2/0 تا 5/1 5/1 تا 5/4 |

Feph Znph |

مواد آهنی |

پیوست ب

(آموزشی)

عیین آلودگی آب شستشو

ب.1. آزمونهای ضروری برای محلولهای فرآیند

ب.1.1 محلولهای مورد نیاز

آ) سدیم هیدروکسید: %4/0(جرمی) محلول سدیم هیدروکسید

ب) شناساگر فنل فتالئین: 5/0 گرم فنل فتالئین را در ml50 اتانول حل کرده و با آب مقطر تا ml 100 رقیق کنید.

ب.2.1. روش کار

محتویات حمام شستشو را هم زده، حدود ml 100 از محلول را برداشته و تا دمای اتاق خنک کنید. از محلول خنک شده ml 50 را برداشته و داخل یک ارلن ml 3000 و یا ظرف شیشهای مناسب دیگری بریزید. سپس چند قطره از شناساگر فنل فتالئین به آن

افزوده و با محلول %4/00 (جرمی) سدیم هیدروکسید تیتراسیون را انجام دهید تا یک رنگ ثابت بنفش کمرنگ ظاهر شود.حجم محلول تیتراسیون مصرفی نباید از ml 75/00 تجاوز کند.

ب.2. آزمون کلرید در آب شستشو

ب.1.2. این آزمون برای تعیین زمان رسیدن غلظت کلرید به بیش از g/l 5/0 در آب شستشو طراحی شده است. میتوان از آزمونهای جایگزین نیز استفاده کرد؛ به شرط آن که کارآیی و تکرارپذیری آنها اثبات شود.

ب.2.2. محلولهای مورد نیاز

آ) سدیم کلرید استاندارد: محلول حاوی g/l 5/0 یون کلرید. میزان g 825/0 سدیم کلرید را در آب مقطر حل کرده و تا 1 لیتر رقیق نمایید.

ب) محلول اسیدی نیترات نقره: %1 (جرمی) نیترات نقره در اسید نیتریک %20 (حجمی). مقدار 10 گرم نیترات نقره را در حجم کمی از آب مقطر حل کرده و ml 200 اسید نیتریک (g/cm342/1) به آن افزوده و تا 1 لیتر رقیق نمایید.

ب.3.2. وسایل مورد نیاز

آ) دو عدد لولهی ml 100

ب) یک عدد استوانه مدرج ml 5

ج) دو عدد میلهی شیشهای با حدود mm 200 طول و mm 5 قطر برای هم زدن.

ب.4.2. روش کار

آ) دو لولهی ml 100 را به ترتیب S و T نامگذاری کرده و علامت بزنید.

ب) به لولهی S، ml 5 از محلول استاندارد سدیم کلرید افزوده و تا ml 100 با آب رقیق کنید.

ج) به لولهی T، ml 5 از آب شستشو افزوده و تا ml 100 رقیق نمایید.

در صورتی که آب شستشو حاوی مواد معلق باشد، باید پیش از انجام آزمون توسط کاغذ واتمن شماره 1[5](و یا مشابه) فیلتر شود.

د) به هر لوله، ml 5 از محلول نیترات نقره اضافه کنید. محتوای هر دو لوله را با میلههای شیشهای هم زده و به مدت 1 دقیقه آنها را کنار گذارید.

ﮬ) شفافیت دو محلول را با هم مقایسه کنید. در صورتی که محلول لولهی Tکدرتر از محلول لولهی S است، در این صورت آب شستشو بیش از g/l 5/00 یون کلرید دارد.

پیوست ج

(آموزشی)

شناسایی پوشش تبادلی فسفاته

ج.1. کلیات

این پیوست به شرح روشهایی برای شناسایی پوششهای تبادلی فسفاته میپردازد. این روشها برای پوششهای حاوی فسفر، آهن، منگنز، روی و کادمیم کاربرد دارند؛ ولی در صورتی که آهن و روی در فلز پایه حضور داشته باشند، برای تشخیص آن دو مناسب نیستند.

ج.2. روش

ج.1.2. قاعدهی کلی

حذف پوشش تبادلی فسفاته از یک قطعه آزمون توسط محلول سدیم هیدروکسید انجام میگیرد. تشخیص عناصر حاضر در محلول توسط هر تکنیک مناسب آنالیز، مانند طیف سنجی جذب اتمی انجام میشود.

ج.2.2. معرفها

از محلول سدیم هیدروکسید 50 گرم بر لیتراستفاده کنید.

در طول آنالیز، فقط از معرفهای دسته آزمایشگاهی شناخته شده و آب مقطر و یا آبی با خلوص معادل استفاده نمایید.

ج.3.2. وسایل مورد نیاز

از وسایل معمول آزمایشگاهی استفاده کرده و دستگاههای مجهز را برای تشخیص فسفر، منگنز، روی وکلسیم به کار ببرید، مانند طیف سنج جذب اتمی برای فلزات.

ج.4.2. قطعهی آزمون

از یک قطعهی آزمون با سطح کل پوشش داده شده معادل تقریباً cm2 100 استفاده نمایید.

ج.5.2. روش کار

قطعهی آزمون (ج.4.2) را در ml 100 از محلول سدیم هیدروکسید (ج.2.2) فرو ببرید و دما را بین °C 90-80 نگه دارید تا پوشش از بین برود یا حداقل دستخوش حملهی آشکاری شود. در صورت نیاز، پوشش را با سایش به وسیلهی یک کفگیرک لاستیکی از بین

ببرید. با استفاده از دستگاه آنالیز مناسب (ج.3.2)، هر یک از عناصر فسفر، منگنز، روی و کلسیم حاضر در محلول آزمون را آشکار کنید.

ج.3. روش

به عنوان روشی جایگزین برای روش 1 (ج.2) میتوان از یک میکروسکوپ الکترونی مجهز به طیف سنج متفرق کننده انرژی (EDS) برای تشخیص عناصر فلزی در پوشش بهره برد.

ج.4. تفسیر نتایج

بر اساس گزارش عناصر تشخیص داده شده، نوع پوشش را طبق جدول ج.1 تعیین کنید.

جدول ج .1- شناسایی انواع پوشش تبادلی فسفاته

| عناصر تشخیص داده شده | نوع پوشش |

| فسفر | فسفاته |

| منگنز | Mnph |

| روی (بدون کلسیم) | Znph |

| روی و کلسیم | ZnCaph |

برای مواد پایه آهنی، غیاب منگنز یا روی در پوششهای تبادلی نشان میدهد که تقریباً تمام پوشش از آهن(II) فسفات (Feph) تشکیل شده است.

توضیح: وجود یک پوشش رضایت بخش میتواند از طریق نکات زیر نتیجه شود

آ) سایش سطح عملیات شده به وسیلهی پشم استیل نازک؛ فولاد عملیات نشده سطح براق و جلاداری از خود نشان میدهد.

ب) خراشیدن سطح با یک چاقوی کُند؛ سطح پوشش داده شده به صورت خط سفیدی در میآید.

ج) خراشیدن ناحیهی کوچکی توسط یک چاقوی تیز؛ سطح پوشش داده شده پودر خاکستری روشنی را به جا میگذارد.

ممکن است روشهای آزمون ب و پ وجود پوشش نوع III و یا IV را به طور مشخصی نشان ندهند (4.5را ببینید).

پیوست د

(آموزشی)

آزمون قطره نمک

د-1) روش آزمون:

د-1-1) برای کاربردهای مناسب در محیطهای شدید و فیلم بدست آمده از روش پیوسته مرطوب، باید در آزمون قطره نمک قرار گیرد ، مگر اینکه به وسیله ی خریدار استثناء شده باشد (4-1-ک را ببینید)

زمانیکه انجام آزمون روی قطعه واقعی امکان پذیر نباشد ، صفحات ویژه ی آزمون میتواند مورد استفاده قرار گیرد . اگر نمونه های ویژه به منظور نمایش پوشش قطعات واقعی به کار رود، نمونه باید دارای همان طبیعت، همان شرایط سطح، همان ترکیب و همان

شرایط متالوژیکی باشد که قطعه واقعی داراست و باید در همان فرایند تولید قطعه واقعی قرار گیرد.

د-1-2) صفحات آزمون باید دارای اندازهی 100mm x 150mm باشند (شکل د-1را ببینید) دو سوراخ با قطر 5mm و به فاصله ی 6mm از هر طرف باید در گوشه های قطعه در دو انتهای ضلع 100mm که بتوان از آن قسمتها قطعه را به صورت عمودی در

طول آزمون قرار دارد . تمام لبه های برش شده و در گوشه ها باید که گرد و صاف شود.

شکل د-1 – صفحه آزمون

د-2) محلول آزمون

معرفهای مورد استفاده باید با کیفیت آزمایشگاهی باشند و از آب دیونیزه یا با خلوص هم ارز باید استفاده شود . ترکیب محلول به شرح زیر است:

سدیم کلرید NaCl : 26.5 گرم

منیزیم کلرید MgCl2 : 2.4 گرم

منیزیم سولفات MgSO4 : 3.3 گرم

پتاسیم کلرید KCl : 0.73 گرم

سدیم هیدروژن کربنات NaHCO3 : 0.20 گرم

سدیم برمید NaBr : 0.28 گرم

کلسیم کلرید CaCl2 (در آخر اضافه میشود): 1.1 گرم

آب دیونیزه یا آب هم ارز برای رساندن به حجم 1000ml

حجم محلول باید بین 1 تا 1.5 لیتر درهر 24 ساعت باشد.

د-3) رویه آزمون

د-3-1) قطعات یا صفحات (شکل د-1را ببینید) باید به صورت عمودی بوسیله ی قلاب و یا از جنسی که مورد خوردگی قرار نگیرد و با عبور آن از داخل سوراخهای موجود در دو گوشه در بالای ظروفی که با مقدار جزیی آب پر شده باشد و کل مجموعه در

یک ظرف غیرفلزی قرار گرفته است ، آویزان شده باشند . فاصله ی بین لبه ی پایینی قطعه و سطح آب داخل ظرف باید بین 50 تا 75 میلیمتر باشد و قطعات یا صفحات باید به صورت پشت سر هم قرار گیرند . آنها باید در یک فاصله ی مطلوب (کمتر

از 25 mm ) از یکدیگر باشند تا زمانیکه حرکت میکنند بهم برخورد نکنند و قطعه ای مصنوعی باید در انتهای هر ردیف قرار گیرد.

د-3-2) 5 روز متوالی در یک هفته و روزانه یکبار، تمام قطعات و صفحات شامل صفحات مصنوعی باید برای مدتی کوتاه از موضع خود خارج شده و به صورت منفرد در هر دو طرف به وسیله ی محلول نمک و به وسیله ی اتم ساز(atomizer) دستی

پاشش شوند. هدف باید پوشاندن سطح قطعه با قطرات جداگانه به وسیله ی پاشش با نازل در فاصله ی مشخص (150-300mm ) از نمونه با پاشش در جهات مختلف باشد. پاشش کردن نباید آنقدر سنگین باشد که قطرات بهم آمیخته شوند، برای

جلوگیری از این مورد قطعات باید در موقعیت خود، زمانیکه سطح از مرحله ی قبلی پاشش هنوز خیس است تا از تجمع تمام پاشش در یک محل خودداری شود، ثابت شوند.

ضروری است که صفحات یا قطعات به وسیله ی قطرات پوشیده شده باشند. بلافاصله پس از پاشش کردن قطعات یا صفحات باید به محل قبل خود در مخزن منتقل شوند و کل مجموعه باید به وسیله ی پوشش غیرفلزی یا مواد مناسب دیگر پوشانده

شود که از خشک شدن قطرات جلوگیری شود. هر پوششی باید از داخل به منظور جلوگیری از آلودگی قطعات محافظت شود .پاشش ممکن است به وسیله ی رنگ ناصاف جذب شود اگر چنین باشد بررسی اینکه توزیع قطرات خوب بدست آمده است،

غیر ممکن میشود . ضروریات پاشش کردن در ISO-4536 نشان داده شده است . برای غلبه بر این مشکل ابتدا قطعات مصنوعی (که روی آن قطرات قابل مشاهده است) به صورتیکه قطرات استاندارد تولید شود، مورد پاشش قرار میگیرند و سپس

قطعات آزمون همان روش، مورد پاشش قرار میگیرند. فولاد شیشه پوش شده با متیل کاری خوب برای این کار مناسب است.

د-3-3- شدت پاشش باید به وسیله ی وزن کردن میزان نشست محلول در دو طرف صفحه ی فولادی چربیگیری شده با ابعاد 150mm x 100mm بررسی شود. جرم آن باید بین 0.5 تا 1 کیلوگرم باشد . دمای آزمون باید بین 5 تا 200 درجه سانتی گراد

باشد . و کل مجموعه باید از منابع خارجی گرمایی محافظت شود تا تغییرات دمایی مقطعی به وجود نیاید . محلول پاشش باید آب دریا به صورت مصنوعی باشد که طبق بند د-2 آماده شده است.

د-3-4- هر نازل اتم ساز که قادر به تولید قطرات ظریف باشد (مه نباشد) ممکن است در این آزمون مورد استفاده قرار گیرد.

د-3-5- باید دو خراش به طول 50mm به صورت موازی و به فاصله ی 50mm از همدیگر (شکل د-1را ببینید) بدون در نظر گرفتن اندازه و شکل قطعه ایجاد شود، که در هر مورد ترتیب موازی آن مجاز است. در تمام موارد خراش باید در فیلم رنگ نفوذ کرده

و به سطح قطعه برسد. قطعه باید به صورتی مورد آزمون قرار گیرد که خطها عمودی قرار بگیرند.

بنابراین تمایل به تجمع رسوب در لبه های خراش به وسیله ی جاذبه از بین میرود. هیچ آزمونی قبل از گذشت 24 ساعت از کامل شدن پوشش شروع نمیشود و اگر قطعات قبل از انجام آزمون خراش داده شده باشند باید 24 ساعت از زمان خراش تا

شروع آزمون پاشش گذشته باشد.

د-4-کاهش جرم نمونه کتنرل شده

د-4-1- پس از پایان مدت زمان آزمون ، کاهش جرم قطعات کنترل شده پس از رسوب زدایی بدست می آید. متوسط وزن از دست رفته نباید از مقداری که در جدول داده شده است کمتر باشد.

جدول د-1- کاهش جرم نمونه کنترل شده

|

مدت آزمون روز |

میانگین کاهش جرم به ازای صفحه 100mm x 150mm گرم |

| 5 | 1.0 |

| 7 | 1.4 |

| 14 | 2.4 |

| 21 | 3.3 |

| 28 | 4.1 |

د-4-2) قطعات یا صفحات باید به وسیله ی محلول کلارک که محتوی 20 گرم اکسید آنتیموان و 50 گرم کلرید قلع محلول در یک لیتر اسید کلریدریک (چگالی = 1.16گرم بر سانتی متر مکعب) ، جرم زدایی شوند. محلول باید سرد باشد و قطعات باید تا

جرم زدایی کامل در آن در حال حرکت باشند. قطعات یا صفحات پس از آن در آب جاری شسته شده ، خشک و وزن میشوند. اختلاف بین جرم قطعه چربیگیری شده تمیز و جرم پس از جرم زدایی، داده ای است که باید ثبت شود.

باید از احیاء سریع کلرید آهن ایجاد شده بوسیله ی محلول جرمزدایی و مورد حمله قرار نگرفتن فولاد اطمینان حاصل کرد، لذا ضروری است که قطعات یا صفحات در محلول متحرک باشند.

د-5- ارزیابی

د-5-1- پس از پایان مدت زمان آزمون، قطعات یا صفحات باید در آب سرد شسته شده و با چشم بازرسی شوند و اجازه داده شود تا در دمای اتاق خشک شوند. بلافاصله پس از خشک شدن بازرسی نهایی باید انجام گیرد.

د-5-2- در صورتی که در مراحل آغازی به بروز خطایی شک وجود داشته باشد، باید به همان روش تکرار شود و اگر بازرسی دارای خطا بود، صفحات یا قطعات ممکن است از آزمون حذف شوند.

پیوست ﮬ

( آموزشی)

محاسبه ی مقاومت به خوردگی پوشش فسفاته تبادلی

با آزمون پاشش نمک (مه)

ﮬ.1 ) محاسبه ی مقاومت به خوردگی پوشش فسفاته تبادلی با آزمون پاشش نمک (مه) بدون عملیات مکمل یا پوشش آلی

در روشهای آزمون برای فراهم آوردن ابزارهای کنترل پیوستگی و کیفیت پوشش تبادلی فسفاته با یک فیلم مرطوب بدست آمده از فرایند پیوسته ، روش آزمون پاشش نمک (مه ) استفاده میشود. مگر توسط مشتری به طریق دیگری مشخص شود.( 4.1.ک را ببینید)

اجزاء فسفاته شده و یا ورقه های نمونه در محفظه ی آزمون قرار میگیرند ، تحت محیط مشخص که در بازه هایی در جدول ﮬ.1 معین شده است و خارج میشوند برای ارزیابی

جدول ﮬ.1 حداقل زمان داده شده برای باقیماندن بر حسب ساعت ، برای اجزاء پایه آهن فسفانه شده بدون هیچ عملیات مکمل قبل ازاینکه اولین آثار خوردگی هویدا شوند را میدهد.

جدول ﮬ.1 – حداقل زمان مصرفی بر حسب ساعت ، قبل از اینکه رسوبات قرمز رنگ روی اجزائ پایه آهن فسفاته شده بدون عملیات جانبی هویدا شوند.

| نوع پوشش فسفاته | پوشش فسفاته روی | پوشش فسفاته منگنز | پوشش فسفاته آهن(II) |

| کد طبقه بندی | ZnpH | MnpH | FepH |

| جرم پوشش تقسیم بر واحد سطح بر حسب گرم بر متر مربع | <10 | <15 | <15 |

| کمترین زمان مصرفی | 3 | 1.5 | 1.5 |

ﮬ.2) محاسبه ی مقاومت به خوردگی پوشش فسفاته تبادلی که تحت عملیات جانبی با روغنهای جلوگیری کننده از خوردگی ، باآزمون پاشش نمک خنثی (مه)

ﮬ.2.1) اصول

قطعات آزمون فسفاته با یک پوشش مناسب ضد خوردگی در یک شرایط مشخص پوشیده میشوند و این قطعات در آژمون پاشش نمک خنثی (مه) مورد استفاده قرار میگیرند(6.9 را ببینید)

آزمون ممکن است برای ارزیابی سیستم ضد خوردگی مشخص یا برای مقایسه ی یک محدوده از پوششهای تبادلی فسفاته ی در تماس با روغنهای محافظ خوردگی، مورد استفاده قرار گیرد.

ﮬ.2.2) عملیات مکمل

ﮬ.2.2.1) عملیات مشخص

قطعه یا صفحه آزمون را در محلول محافظ خوردگی تحت شرایط آزمایش با دقت فرو برده و از اینکه فیلم مایع نیمه جامد یا واکسی که روی سطح فسفاته شده از هرگونه حباب هوا و ناپیوستگی عاری باشد، اطمینان حاصل کنید.

قبل از آزمون قطعات آزمون را برای حداقل 24 ساعت در دمای23±5 درجه ی سانتی گراد ، و رطوبت نسبی کمتر از 65% در اتمسفر بدون گرد و غبار قرار دهید و به آن اجازه دهید تا روغن اضافی به صورت قطره و حلالها به صورت بخار از آن جدا شوند.

ﮬ.2.2.2) آرمون مقایسه ای

قطعات آزمون فسفاته شده را (قبلا در دمای بین 100-120 درجه سانتی گراد خشک شده و تا دمای اتاق سرد شده است) با استفاده از قلابهای پلاستیکی مناسب یا قلاب فولادی با روکش پلاستیک به صورت عمودی در روغن انتخاب

شده به مدت یک دقیقه در دمای 25±2 درجه ی سانتی گراد فرو برید ، در طول این مدت صفحات آزمون را به آرامی جلو و عقب ببرید و سپس آنها را بیرون بیاورد و به مدت 300 ثانیه در بالای آن نگاه دارید . فیلم روغن تشکیل شده روی سطح

فسفاته باید از هرگونه حباب هوا و ناپیوستگی عاری باشد.

قبل از تست قطعات آزمون را برا ی حداقل 24 ساعت در دمای 23±5 ، و رطوبت نسبی کمتر از 655% در اتمسفر بدون گرد و غبار قرار دهید.

ﮬ.2.3) روشها

قطعات روغن پوشیده شده یا صفحات آزمون را (ﮬ.2.2 را ببینید) در آزمون پاشش نمک خنثی (مه) قرار دهید (6.9 را ببینید) این آزمون مدت زمان مورد نیاز برای ظهور اولین شواهد خوردگی فلز را تحت شرایط سیستم محافظ خوردگی ویژه مشخص میکند.

برای این هدف، قطعات آزمون را از محفظه ی آزمون بیرون آورده و آنها را برای بررسی شواهد خوردگی چشمی مورد بازرسی قرار دهید (در صورت نیاز از ابزارهای چشمی استفاده کنید).

در صورتیکه پس از عملیات فیلم (یا لایه)روغن روی سطح باشد قبل از بررسی چشمی اجزا یا صفحات آزمون برای مطابقت کامل باید پاک شود .( 4.2.د را ببینید)

برای یک پوشش ویژه فسفاته لایه برداری های مشخص در زمان قبل از اولین نشانه های خوردگی بسته به ترکیب پوشش مکمل ، و درجه پوشش دهی اتفاق میافتد، بنابراین در حداقل زمان مصرفی برای پوشش تبادلی فسفاته با پوشش مکمل باید همیشه به محصولات ویژه ای از خانواده روغنهای محافظ خوردگی، گیریسها و واکسها و دانستن درجه پوشش بر حسب گرم بر متر مربع بدست آمده از اختلاف جرم تعیین شده اشاره شود.

پیوست و

(آموزشی)

عملیات برای پوشش دهی مکمل

جدول و.1 عملیاتهایی که وقتی یک پوشش دهی مکمل استفاده میشود را نشان میدهد.

جدول و.1 – انواع پوشش دهی مکمل

| علامت | نوع عملیات |

| T1 |

عملیات جلادهی یا پوشش دهی آلی عملیات غیرآلی یا سیل کردن آلی، فرم دهی غیر فیلم |

| T2 | عملیات سیل کردن غیرآلی یا آلی |

| T3 | رنگ کردن |

| T4 | عملیات روغن ، گریس یا باقی روانکارها |

| T5 | عملیات واکس زدن |

| T6 | عملیات صابون زدن |

[1]Conditioning treatment

[2]Dihydrogen orthophosphates

[3]Accelerated

[4]Maraging

[5]کاغذ واتمن شماره 1 مثالی از یک محصول تجاری مناسب در دسترس است. این اطلاعات برای راحتی استفاده کنندگاناین متن آورده شده است و تاییدی از سوی ISO را در بر نمیگیرد.

مقایسه اثر فسفاته و پوشش زیرکونیوم بر خواص نهایی رنگ

مقایسة اثر فسفاته و پوشش زیرکونیوم بر خواص نهایی رنگ

1- مقدمه

جهت بهبود خواص ضدخوردگي فلزات از روشهاي مختلفي استفاده ميشود كه از جمله مهمترين آنها ميتوان به استفاده از پوششهاي مختلف سطح، حفاظت آندي و حفاظت كاتدي اشاره كرد. پوششهاي تبديلي ، استفاده از رنگها، پوششهای معدني و فلزي، از جمله مهمترین روشهای مورد استفاده جهت بهبود مقاومت به خوردگي انواع فلزات ميباشند.

جهت بهبود عملكرد ضدخوردگي و همچنين افزايش چسبندگي رنگ به زيرآيند، از پوششهاي تبديلي استفاده ميشود. هدف از اين گزارش مقایسه عملکرد چسبندگی و ضدخوردگی رنگ با دو نوع آمادهسازی فسفاته و پوشش تبديلي زيركونيوم ميباشد.

2- معایب عمومی پوشش فسفاته

با توجه به معایب پوششهای فسفاته که در ذیل به آنها اشاره شده است، محققین مختلف در فکر جایگزینی این پوشش میباشند.

- اجرا در دمای بالا: فرآیند اجرای پوششهای فسفاته معمولاً بالاتر از دمای 50 درجه سانتيگراد میباشد. این امر نشان میدهد که هزینهی انرژی برای اجرای این فرآیند بالا میباشد.

- طولانی بودن اجرای فرآیند: فسفاته کاری معمولاً بیشتر از 4 دقیقه به طول میانجامد.

- تشکیل لجن در حین اجرا: فسفاته کاری با تشکیل لجن همراه است و فرآیند لجن زدایی هزینهبر و زمانبر است.

- مشکلات زیست محیطی: محلولهای فسفاته معمولاً حاوی فلزات سنگین میباشند و وجود این فلزات باعث مشکلات زیستمحیطی میشود.

3- مزایای عمومی پوشش تبدیلی زیرکونیوم

پوشش تبدیلی زیرکونیوم دارای مزایای عمده ذیل میباشد:

- اجرا در دماي محیط: این پوشش به دمای بالا برای اجرا نیاز ندارد. دمای اجرای این پوشش در دمای محیط میباشد.

- اجرا بدون تشكيل لجن: در حین اجرای فرآیند پوشش تبدیلی زیرکونیوم، هیچگونه لجنی در محلول تشکیل نمیشود.

- عدم ایجاد مشکلات زیست محیطی: این محلول مشکلات زیست محیطی ایجاد نمیکند. یون زیرکونیوم از جمله فلزات سنگین نبوده و مشکلات زیست محیطی ندارد.

- کاهش زمان اجرای فرآیند: فرآیند تشکیل فیلم در این محلول بین 90 تا 120 ثانیه میباشد که بسیار کوتاهتر از فرآیند فسفاتهکاری میباشد.

4- مقایسهی تطبیقی اثر فسفاته و پوشش زیرکونیوم بر خواص نهایی رنگ

در ادامه تستهایی که جهت بررسی و مقایسهی خواص دو پوشش تبدیلی فسفاته و پوشش تبدیلی زیرکونیوم انجام گرفته است، ارائه میشود. لازم به ذکر است که تعداد تستهای انجام گرفته بسیار زیاد میباشد که در این گزارش فنی، تنها مهمترین و کاربردیترین تستها ارائه خواهد شد.

4-1- آزمون چسبندگی Cross-Cut

یکی از مهمترین پارامترهای عملکردی یک پوشش تبدیلی، عملکرد آن در بهبود خاصیت چسبندگی رنگ می باشد. آزمونهای مختلفی جهت بررسی پارامتر چسبندگی وجود دارند. از جمله مهمترین آنها آزمون چسبندگی Cross-Cut می باشد. این آزمون به طور مقایسه ای بر روی فولاد بدون آماده سازی، فولاد فسفاته شده (فسفاته 3 کاتیونی) و فولاد آماده سازی شده در حمام زیرکونیوم انجام گرفت. نتایج ظاهری این نمونه ها در شکل 1 نشان داده شده است.

1

2

فولاد کربنی بدون پوشش تبدیل

فولاد کربنی با پوشش تبدیلی بر پایه زیرکونیوم

3

فولاد کربنی فسفاته شده

شکل 5 - شکل ظاهری نمونه ها بعد از آزمون چسبندگی Cross-Cut

نتایج ظاهری این آزمون نشان می دهد که چسبندگی آستر اپوکسی به فلز زمینه (بدون پوشش تبدیلی) مطابق استاندارد ASTM D 3359-95a حدود 3B می باشد. این در حالی است که چسبندگی بعد از اعمال پوششهای تبدیلی فسفاته و زیرکونیوم به 5B افزایش مییابد. این امر نشان دهندهی عملکرد مثبت پوشش تبدیلی پایه زیرکونیوم در ارتقای عملکرد چسبندگی رنگ میباشد. همچنین خواص پوشش زیرکونیوم در چسبندگی رنگ مانند فسفاته میباشد.

4-2- آزمون چسبندگی Pull-Off

یکی دیگر از تکنیکهای مهم بررسی میزان کمی چسبندگی، آزمون چسبندگی Pull-Off می باشد. از مهمترین ویژگیهای منحصر به فرد این تکنیک می توان به ارزیابی کمی پدیده چسبندگی اشاره کرد. این آزمون مطابق استاندارد ASTM D 4541 بر روی نمونه های بدون پوشش تبدیلی و فولاد فسقاته شده و همچنین فولاد آماده سازی شده در حمام پوشش تبدیلی پایه زیرکونیوم اجرا شد. نتایج ظاهری نمونه ها بعد از آزمون چسبندگی Pull-Offدرشکل

2 نشان داده شده است.

4

5

فولاد

فولاد با پوشش زیرکونیوم

6

فولاد فسفاته شده

شکل 2- شکل ظاهری نمونه ها بعد از آزمون چسبندگی Pull-Off

همانطور که از نتایج آزمون در شکل 2 مشخص است، دو پدیده نقص چسبندگی (Adhesion Failure) و نقص پیوستگی (Cohesion Failure) بعد از آزمون Pull-Off مشاهده می شود. نحوه شکل گیری این دو پدیده به طور شماتیک در شکل 3 نشان داده شده است.

7

شکل 3- نحوه شکل گیری دو پدیده نقص چسبندگی (Adhesion Failure) و نقص پیوستگی (Cohesion Failure) بعد از آزمون Pull-Off به طور شماتیک

نقص چسبندگی به این معنی است که جدایش پوشش از زمینه فلزی اتفاق افتاده است. این در حالی است که در نقص پیوستگی، جدایش از بین لایه های پوشش آلی اتفاق می افتد. در صورتی که بعد از آماده سازی سطح، درصد نقص پیوستگی افزایش یابد به این معنی است که این آماده سازی موثر بوده و استحکام چسبندگی پوشش به زمینه افزایش یافته است. نتایج ظاهری شکل 2 نشان می دهد که با اعمال پوششهای تبدیلی فسفاته و زیرکونیوم، مقدار نقص چسبدگی به شدت کاهش می یابد.

شکل 4 میزان کمی دو پارامتر مهم در آزمون چسبندگی Pull-Off یعنی درصد پوشش جدا شده از زمینه (درصد نقص چسبندگی یا Debonded Area) و نیروی لازم جهت جداشدن پوشش از زمینه را برحسب مگا پاسکال ارائه میکند.

شکل 4- میزان کمی دو پارامتر درصد پوشش جدا شده از زمینه (درصد نقص چسبندگی یا Debonded Area) و نیروی لازم جهت جداشدن پوشش از زمینه را برحسب مگا پاسکال در آزمون Pull-Off

مطابق نتایج ارائه شده در شکل 4، بعد از آماده سازی فولاد نرم در حمامهای پوشش تبدیلی فسفاته و زیرکونیوم درصد جدا شدن پوشش از سطح به طور محسوسی کاهش می یابد و این در حالی است که نیروی لازم جهت جداکردن پوشش نیز افزایش قابل توجهی دارد. مقایسه این دو پارامتر مهم در مورد پوششهای تبدیلی فسفاته و زیرکونیوم نشان می دهد که اثر پوشش تبدیلی زیرکونیوم در ارتقای چسبندگی بهتر از پوشش فسفاته میباشد.

4-3- آزمون خوردگی مه نمکی (Salt Spray)

یکی از مهمترین تکنیکهای صنعتی بررسی میزان اثر بخشی یک پوشش تبدیلی در ارتقای مقاومت به خوردگی پوششهای آلی، آزمون مه نمکی (Salt Spray) میباشد. جهت بررسی عملکرد پوشش تبدیلی پایه زیرکونیوم در ارتقای عملکرد ضد خوردگی، یک لایه لاک اپوکسی (بدون پیگمنتهای ضد خوردگی) به ضخامت 60 میکرون بر روی نمونه ها اعمال شد و مطابق استاندارد ASTM B117 به مدت 100 ساعت در محفظه این آزمون قرار گرفت. شکل ظاهری نمونه ها بعد از این مدت در شکل 5 نشان داده شده است.

علت استفاده از لاک اپوکسی بجای رنگ صنعتی این نکته است که اثر آماده سازی سطح در این پوشش بهتر و محسوستر مشاهده میشود و در مدت زمان کوتاهی تفاوت نمونهها آشکار میشود.

8

9

فولاد خام

فولاد پوشش زیرکونیوم

10

فولاد فسفاته شده

شکل 5- شکل ظاهری نمونه ها بعد از 100 ساعت قرارگیری در محفظه آزمون مه نمکی

یکی از مهمترین پارامترهای بررسی کیفی در آزمون مه نمکی، میزان نفوذ خورندگی از محل تقاطع X میباشد. بدیهی است که هر چه میزان نفوذ زنگ در این تقاطع کمتر باشد، عملکرد پوشش تبدیلی بهتر خواهد بود. شکل 5 نشان می دهد که اعمال پوششهای فسفاته و زیرکونیوم تاثیر محسوسی بر عملکرد رنگ در آزمون مه نمکی دارد. با مقایسه شکل ظاهری نمونه های فسفاته شده و پوشش زیرکونیوم، مشاهده می شود که هر دو این پوششها باعث کاهش نفوذ خورندگی به زیر رنگ شده و همچنین عملکرد آنها کاملاً قابل رقابت با یکدیگر میباشد.

5- نتیجه گیری

در این گزارش عملکرد مقایسهای پوشش زیرکونیوم و فسفاته به همرا یک لایه رنگ در تستهای چسبندگی و خوردگی مورد بررسی قرار گرفت. نتایج این تستها را میتوان به صورت ذیل خلاصه کرد:

- اعمال پوشش زیرکونیوم و همچنین فسفاته بر روی سطح فولاد چسبندگی آستر اپوکسی را از 3B به 5B افزایش میدهد.

- نتایج آزمون چسبندگی Pull-Off نشان می دهد که مقدار نیرو جهت جدا کردن رنگ از سطح به طور محسوسی با اعمال پوشش تبدیلی زیرکونیوم افزایش یافته در حالی که درصد جدا شدن سطح نیز کاهش مییابد. اعداد بدست آمده از این تست بیانگر عملکرد بهتر چسبندگی پوششهای تبدیلی پایه زیرکونیوم در مقایسه به پوشش فسفاته میباشد.

- مشاهده وضعیت ظاهری نمونه ها بعد از 100 ساعت قرار گیری در تست سالت اسپری به همراه یک لایه لاک اپوکسی (بدون پیگمنت) نشان میدهد که اعمال پوشش تبدیلی زیرکونیوم به طور محسوسی مقاومت به خوردگی را ارتقا می دهد. نتایج بدست آمده حاکی از قابل رقابت بودن پوششهای تبدیلی فسفاته و زیرکونیوم در ارتقای مقاومت به خوردگی سیستم پوششی میباشند.

جدول 1 نتایج کلی عملکردی پوشش تبدیلی زیرکونیوم به همراه پوشش آلی را در مقایسه با فسفاته ارائه میکند.جدول 1- نتایج کلی عملکردی پوشش تبدیلی زیرکونیوم به همراه رنگ اپوکسی در مقایسه با پوشش فسفاته

نوع آزمون

نوع آماده سازی سطح چسبندگی Cross-Cut

چسبندگی Pull-Off

نیروی چسبندگی (MPa) چسبندگی Pull-Off

درصد جدایش از سطح تست سالت اسپری

(نفوذ زنگ از محل X)

بدون پوشش تبدیلی 3B 3.5 75 حدود mm 3

پوشش فسفاته 5B 6 28 کمتر از mm 1

پوشش زیرکونیوم 5B 6.5 20 کمتر از mm

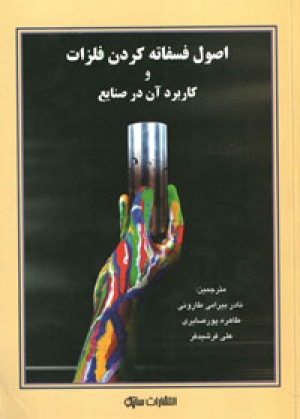

معرفی کتاب فسفاته کاری و آماده سازی سطوح فلزی

فسفاته کاری و آماده سازی سطوح فلزی

نویسنده :

ورنر راش Werner Rausch

کتاب به زبان انگلیسی

تعداد صفحات 650 صفحه

جلد رنگی

قیمت کتاب 300.000

تهیه کتاب تماس با دفتر انجمن آبکاری 44842240

عنوان

مقدمه: آمادی سازی

فسفات کاری

فهرست مطالب

فصل اول

سابقه تاریخی

فسفاته کاری قبل از جنگ جهانی

فسفاته کاری در طی جنگ جهانی

توسعه فسفاته کاری در زمان جنگ

توسعه فسفاته کاری بعد از جنگ

فصل دوم

اندیشه های نظری

مکانیسم های واکنش

زینک اورتوفسفاتها

فسفات منگنز

فسفات آهن

تشکیل پوشش

شتابدهنده ها

شتابدهنده های نیکل و مس

شتابدهنده های اکسید کننده

شتابدهندگی نیترات

شتاب با ترکیبات نیتر و آلی

کنترل آهن -- فرو

شتاب دهنده کلرا

پوشش فسفات فلزات قلیایی

مشخصات پوشش های فسفات و دیگر پوشش های فسفات و دیگر پوشش های تبدیلی

پوشش های زینک فسفات

پوشش های فسفات منگنز

تکامل پوشش

ایستگاه گازدهی

منحنی های زمان – وزن پوشش

اندازه گیری پتانسیل

آزمون میکروسکوپی

وزن و ضخامت پوشش

خلل و فرج پوشش

تردی هیدروژنی

فصل سوم

مهیا کردن سطح

تمیز کننده های قلیایی

گرایش های جهت تکامل تمیز کننده های قلیایی

عوامل -----

زنگبری قلیایی

تمیز کننده های حلالی

چربیگیری با بخار

تمیزکاری با حلال های قابل امولسیون

تمیز کاری با حلال های امولسیون شده

تمیز کننده های حلالی دیگر

تمیز کننده های اسیدی

روش های تمیز کارب مکانیکی و ویژه

تمیز کاری سایشی

تمیز کننده های بخاری و فشار ابلا تمیز کاری الکترولیتی

تمیز کاری مافوق صوتی - اولتراسونیک

تمیز کاری خطی و غیر خطی

ارزیابی تمیز کننده

فصل چهارم

پوشش های پایه رنگ

فرآیندهای فسفات آهنی سبک وزن

فرآیندهای با تمیز کننده جداگانه

تمیز کننده/پوشش دهنده ها (چربیگیری و فسفاته توام)

فرآیندهای زینگ فسفات به عنوان واسطه پیوندی رنگ با زمینه

فرآیند پاششی

آماده سازی برای رنگ الکترولیتی

سیستم های آندی

سیستم های کاتدی

زمینه های روی، آلومینیوم و آمیزه ی عناصر

آماده سازی برای پوشش پودر

آماده سازی فولاد

آماده سازی سطوح روی و فولاد گالوانیزه

آماده سازی آلومینیم

محصول آمیزه ای ( ترکیبی )

فصل پنجم

پوشش دادن ضخیم با فسفات – فسفاته کاری ضخیم

مقدمه فرآیندهای فسفات فرو

فرآیندهای فسفات منگنز

فرآیندهای فسفات روی

عمل پوشش کاری جهت جلوگیری از زنگ زدن

مواد پوششی ضد زنگ

پارافین ها

مواد محافظ آلی

پوشش های فسفات سیاه

فرآیند با دوام کردن

روانکاری سطح یاتاقان

فرآیند در عمل

تمیزکاری وشستشو

آماده سازی

فسفات کردن با فسفات منگنز

خشک کردن و روانکاری

قطعات عملیات حرارتی شده ؟

فصل ششم

شکل دهی سرد و روان کاری

کشش سیم

فرآیند فسفاته کاری یک بهر

عمل فسفات دار کردن رشته های پیوسته موازی

کله زنی سرد (شکل دادن سرد سر فلز)

کشیدن و باریک کردن لوله

روانکاری غوطه ای تک مرحله ای – نرم کننده های واکنشی

کشش عمیق - در قالب های عمیق پرسکاری

شکل دهی فشاری سرد

شکل دهی سرد فولاد زنگ نزن و آلیاژهای نیکل

پوشش های اکسالات

پوشش های نمکی

تیتانیوم وزیر کنیم

فصل هفتم

عمل آوردن قبل و بعد از فسفاته کاری

مهیا کردن قبل از فسفات دار کردن

مواد تکمیلی عاری از کروم

مواد تکمیلی دیگر

فصل هشتم

آماده سازی فلزات غیر آهنی

آلومینیم

پوشش های اکسید شیمیایی

پوشش های کرومات

پوشش های کرومات کروم

ساختار پوشش های کرومات – روی آلومینیم

پوشش های فسفات

پوشش های دیگر

ورق روی و فولاد گالوانیزه

پوشش های فسفات

فصل نهم

کاربرهای ویژه گوناگون

آماده سازی فلز به صورت نوار در خط

زمینه ها

مرحله آماده سازی

تمیز کاری

آبکشی

حوزه آماده سازی

فرآیندهای آماده سازی خط کلاف

زینک فسفات متبلور

کرومات

اکسید قلیایی

فرآیندهای با آبکشی کم

آبکشی بعدی

رویه های نهایی آلی