اسکرابر های صنعتی

اسکرابر صنعتی برای تصفیه هوای کارگاه های آبکاری

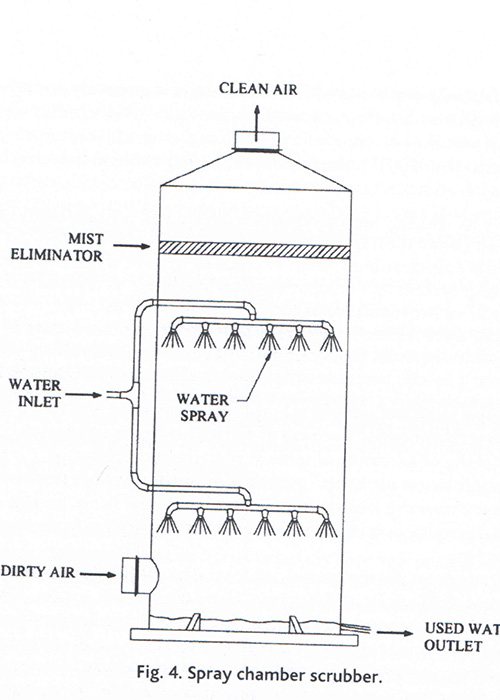

برخي صنايع آلاينده جهت تصفيه هواي دودكش و يا سالن توليد با توجه به نوع و ميزان آلودگي و شرايط محيط ميتوان از اسكرابر هاي مرطوب استفاده نمود.

مزيت ونتوري اسكرابر در مقايسه با نوع پاششي ، راندمان بالاتر و از همه مهمتر عدم گرفتگي نازلها در سيستم پاشش سيال ميباشد . زيرا در اين سيستم سيال به جاي پاشش تحت فشار و يا تركيب سيال بدون فشار و هواي فشرده ، توسط جريان مغشوش هوا در ونتوري تبديل به پودر بدون قطره ميگردد.

اين سيستم براي فيلتراسون غبارهايي كه ايجاد رسوب مينمايند بسيار مفيد خواهد بود.

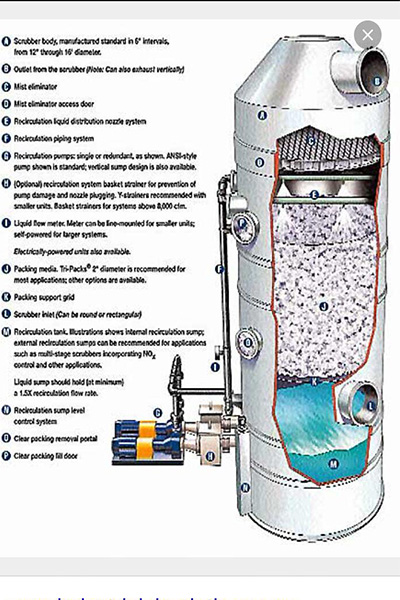

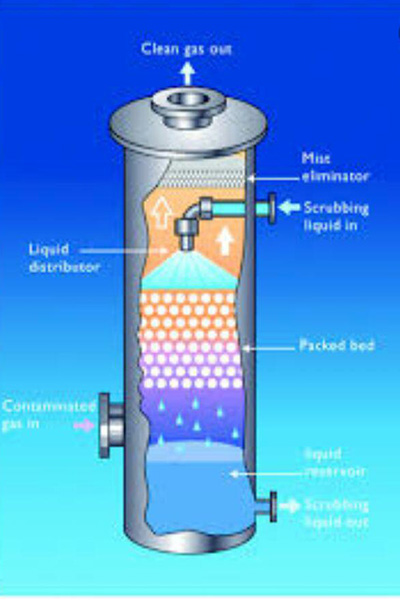

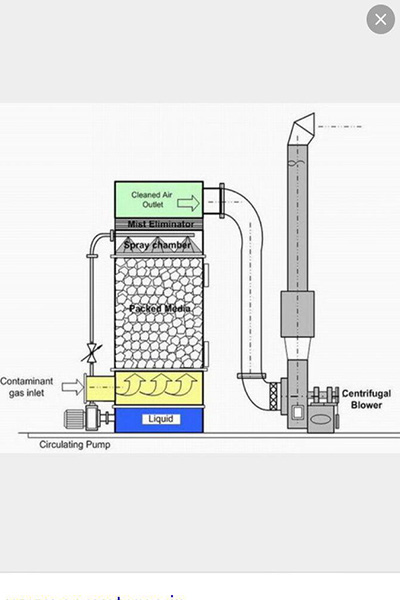

الف: اسکرابر پکینگی

ب: اسکرابر ونتوری

الف : اسکرابر پکینگ

در برخی موارد ، هوای صنعتي داراي الا ینده های هست كه به دلايل زيست محيطي بايد از ان حذف شود.

بسیاری از الاینده های شيميايي ، از نظر اقتصادي نیز بسيار حائز اهميت ميباشند و ميتوانند به عنوان منبع اصلي مواد خام به منظور توليد ديگر اقلام به كار اید .

انحلالپذيري گاز در مايع یا سرعت واکنش نقش عمدهاي در فرآيند تصفيه هوا با اسکرابر برعهده دارد.

روش مناسب براي جذب ناخالصيهاي شيميايي گازي شستشوي هوا به وسيله مايعات (جذب سطحي به وسيله مايعات) است.

شيوه جذب سطحي به وسيله مايعات در صنعت بسيار مورد استفاده قرارميگيرد. در اين روش لازم است كه از يك سو سطح تماس كافي برای تبادل جرم بين گاز و مايع ايجاد شود (این وظیفه بر عهده پکینگ است) و از سوي ديگر سيالي مناسب انتخاب شود كه ظرفيت آن براي جذب جزء مورد نظر كافي باشد.

اصول كار اسکرابر پر شده متكي بر اصول زير است: هوای حامل گاز وارد دستگاه ميشود. در این حال مایع شستشو دهنده با قطر مناسب بر روی ان پاشیده میشود و مخلوط گاز و هوا با عبور از پکینگها فرصت انجام واکنش را می یابد.

اطلاعات مفید فلزات در آبکاریهای مختلف

اطلاعات مفید فلزات در آبکاریهای مختلف

ثابت های برخی فلزات مورد نیاز آبکار

| فلز | ظرفیت | وزن مخصوص | گرم/ آمپرساعت | سرعت آبکاری با جریان یک آمپر بر دسیمتر مربع 1 A/dm2 | |

| میکرون در دقیقه | میکرون در ساعت | ||||

| سرب در الکترولیت اسیدی | 2 | 34/11 | 8651/3 | 568/0 | 1/34 |

| کرم | 6 | 00/7 | 3234/0 | 078/0 | 7/4 |

| آهن | 2 | 86/7 | 0416/1 | 221/0 | 3/13 |

| آهن | 3 | 86/7 | 6944/0 | 147/0 | 8/8 |

| طلا | 1 | 62/18 | 3567/7 | 635/0 | 1/38 |

| ایندیوم | 3 | 31/7 | 4271/1 | 325/0 | 5/19 |

| کادمیوم | 2 | 64/8 | 0968/2 | 405/0 | 3/24 |

| کبالت | 2 | 83/8 | 0993/1 | 208/0 | 5/12 |

| مس(سیانوری) | 1 | 93/8 | 3715/2 | 443/0 | 6/26 |

| مس( اسیدی) | 2 | 93/8 | 1858/1 | 221/0 | 3/13 |

| نیکل | 2 | 90/8 | 0947/1 | 205/0 | 3/12 |

| پلاتین | 2 | 45/21 | 8208/1 | 142/0 | 5/8 |

| نقره | 1 | 5/10 | 0425/4 | 639/0 | 4/38 |

| روی | 2 | 13/7 | 2195/1 | 258/0 | 0/17 |

| روی اسیدی | 2 | 13/7 | 2141/1 | 254/0 | 2/15 |

کلیه ارقام این جدول بر مبنای تئوری و راندمان جریان 100% محاسبه شده اند.

کنترل آلودگی هوا کارگاه های آبکاری از نگاه متال فینیشینگ 2011

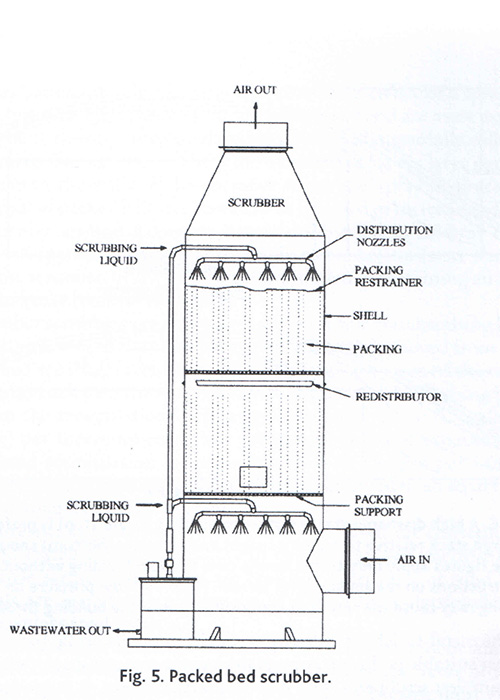

کنترل آلودگی هوا کارگاه های آبکاری از نگاه متال فینیشینگ 2011 = اسکرابر های تصفیه هوای آلوده

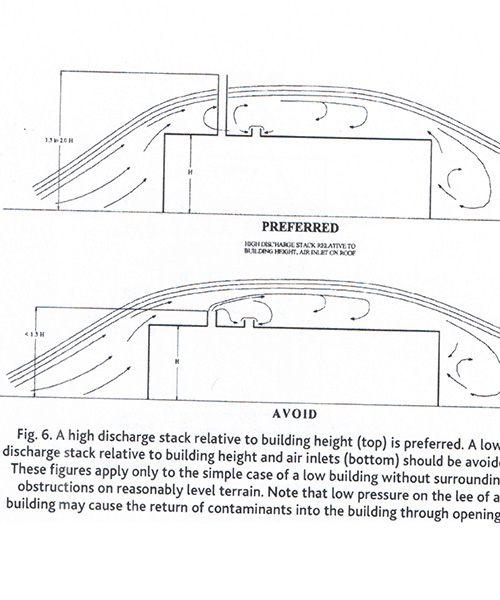

محدودیتهای تخلیه هوا در چند سال اخیر به علت نگرانی های مربوط به آلودگی هوا بسیار شدیدتر شده اند. مقررات فدرال و ایالتی میزان قابل قبول نشر بسیاری از ترکیبات را کاهش داده اند و این قوانین مرتبا تجدیدنظر می شوند تا منابع آلودگی هوایی بیشتری را تعدیل کنند. منابع مورد نظر محدودیت ها مجبور به کنترل قسمت بزرگی از نشر خود به وسیله دستگاه های کنترل آلودگی هستند. منابع آلودگی دیگر که اختصاصا مورد توجه محدودیت ها نیستند نیز ممکن است لازم باشد میزان انتشار خود به دلیل اثرات موضعی آنها، کنترل شوند. این اثرات می توانند مواردی چون آسیب به دستگاه به علت قرار گرفتن طولانی مدت در معرض هوای تخلیه شده تصفیه نشده، تاثیر انتشار به نواحی به خصوص حساس و تاثیرات شدید به علت محل قرارگیری منبع آلودگی باشند.

تکنولوژیها و روشهای کنترل آلودگی هوایی که در ضمن بررسی کنترل نشر آلودگی باید مورد توجه قرار گیرند میتوانند یکی از این سه استراتژی باشند :1.کنترلهای افزودنی، 2.فرمول بندی جدید و یا 3.اصلاح فرآیند. در تعیین درجه کنترل مورد نیاز، هر سه مورد باید به عنوان روشهای کاهش احتمالی در نظر گرفته شوند. معمولا دو روش آخر مورد توجه قرار نمیگیرند، ولی در نظر گرفتن تمام روشهای کاهشی به نفع کارخانه است.

روش سنتی کنترل آلودگی هوا استفاده از دستگاههای کنترلی افزودنی است. بعضی از انواع دستگاههای افزودنی کنترلی کورههای زباله سوز، کندانسورها، جاذبهای کربنی، تنظیف کنندهها و فیلتر های پارچه ای هستند. این دستگاه ها در مسیر جریان هوای اگزوز از سوی فرآیند قرار می گیرند و این مزیت را دارند که احتیاج کمی به تغییر در فرآیند اصلی دارند. با این حال این دستگاه ها معمولا هزینه زیادی برای خرید، بکارگیری و نگهداری نیاز دارند و می توانند یک نوع آلودگی (هوا) را به نوعی دیگر از آلودگی (تخلیه آب آلوده یا تولید زبالههای بسیار خطرناک) تبدیل کنند؛ اما، این دستگاهها که بعضا آنها را "کنترل آخر لوله" مینامند، در بسیاری موارد ضروری هستند.

نوع مشکل آلودگی، نوع دستگاه افزودنی را مشخص میکند. در صنایع پوششکاری (آبکاری) فلزات، آلایندههای مورد نظر ترکیبات آلی فرار (VOC ) و غبارهای اسیدی/ قلیایی/ ذرات معلق و بخار ها هستند. منابع رایج VOC ها در پوششکاری (آبکاری) فلزات حلالهای موجود در رنگها، روکشها و حلالهای پاککننده آلی هستند. غبارهای اسیدی/قلیایی در LEVبسیاری از فرآیندهای محلول در آب پوششکاری (آبکاری) فلزات وارد میشوند. همچنین پتانسیل دیگری در انتشار این مواد نیز وجود دارد، مثل ترکیبات سیانید و به مقدار بسیار کم نشر فلزات.

دستگاههای کنترلی موجود برای هر یک از این مشکلات به دو دسته تقسیم میشوند-کنترل VOC و کنترل ذرات.

VOC ها، یکی از بزرگترین موارد توجه برای تعدیل آلودگی هوا، نیاز به روش های کنترلی مشکل و پیچیده ای دارند. کوره های زباله سوز و پس سوز ها، مواد آلی را اکسید کرده و به کربن دی اکسید و آب تبدیل می کنند و در بعضی فرآیند های پوشش کاری (آبکاری) دیده می شوند. مشکل از جایی نشئات می گیرد که احتراق به صورت ناقص انجام می گیرد و یا آلاینده هایی جز هیدروکربن های ساده در جریان اگزوز وجود داشته باشند. بسته به نوع VOC در حال کنترل، خود کوره نیز ممکن است نیاز به یک دستگاه کنترلی داشته باشد تا فراورده های نامطلوب احتراق، مثل هیدروژن کلرید در صورت وجود ترکیبات کلردار شده، از بین بروند. مزیت کوره در این است که تحت شرایط مناسب، نگرانی بعدی وجود ندارد. بر عکس، دیگر دستگاه های کنترل VOCآلاینده ها را از بین نمی برند بلکه آن ها را با هدف استفاده مجدد یا از بین بردن جمع آوری می کنند. کندانسورها اینگونه عمل می کنند که جریان هوا را تا جایی سرد می کنند که مواد آلی تبدیل به مایع شده و جمع آوری شوند. جاذب های کربنی جریان آلوده اگزوز را از یک لایه کربن فعال شده {کربن اکتیو} عبور می دهند که مواد فرار را نگه می دارند. سپس کربن توسط حرارت از VOC جدا شده و مواد آلی جمع آوری می شوند.

[2]مواردی که در این کتاب راجع به مسائل حقوقی و یا استاندارد ها صحبت می شود مربوط به قوانین و استاندارد های ایالات متحده می باشد.

[4] Practices for Ventilation and Operation of Open Surface Tanks

[6]این جامدات به وضوح در محیط قابل مشاهده هتند.

[8] Threshold limit values

[10] Cross-draft

[12] Corrosion data survey

[14] Air Movement and Control Association

روغن ترانسفورماتور -رکتیفایرهای آبکاری

روغن ترانسفورماتور (رکتیفایرهای آبکاری )

مقدمه

روغن در ترانسفور ماتور یکی از مشتقات نفتی است . روغن پایه به طور کلی یک ماده ئیدرو کربنی میباشد . از پالیش یک برش نفتی مناسب روغن ترانسفور ماتور بدست میاید.روغن ترانسفور ماتور موارد مصرف کاملا اختصاصی دارد و همه ساله مقدار قابل توجهی از آن در تاسیسات صنعت برق کشور و بخش توزیع به مصرف میرسد . کاربرد این روغن به عنوان یک عایق الکتریکی و یک سیال خنک کننده ترانسفورماتور و دژنکتور ها میباشد. شناخت و کاربرد صحیح روغن در ترانس های توزیع به منظور بهره برداری بهینه از این نوع تجهیزات گران قیمت در شبکه های توزیع از اهمیت بالای برخوردار است به این دلیل سعی شده در این تحقیق به طور خلاصه نکاتی در موردمشخصات فنی و شیمیائی انواع روغن ها و نحوء نگهداری در زمان بهره برداری ـ نمونه برداری ـ کنترل کیفیت و سرویس آن ارائه گردد.

خواص روغن:

به طور کلی دلایل اصلی به کاربردن روغن ها در ترانسفور ماتورها را میتوان به صورت زیر بیان کرد:

- عایق کاری الکتریکی

- کنترل درجه حرارت داخلی ترانس و انتقال حرارت

- جلوگیری از خوردگی مواد عایق و قسمت های فلزی ترانسفورماتور

- طول عمر زیادتر و تضمین پایداری شیمیائی برای ترانسفورماتور

- آب بندی و جمع آوری وحمل مواد ناخالصی ناشی از کارکرد به خارج از محیط سیستم

خاموش کردن جرقه الکتریکی وظایفی که یک روغن خوب به عنوان یک سیال عایق و یک ماده انتقال دهنده حرارت را باید داشته باشد عبارتند از:

- استقامت دی الکتریک یا ولتاژ شکست بالا

- قابلیت انتقال حرارت خوب

- ویسکوزیته پائین

- نقطه ریزش یا سیلان پائین

- نقطه اشتعال بالا

- تمایل به اکسید اسیون و تشکیل لجن کم

- ضریب تلفات عایق پائین

- مقاومت مخصوص زیاد

- شرایط کارروغن

خواص عمده روغن از نظر ارزیابی قابلیت سرویس دهی آن به شرایط محیط بهره برداری از آن بستگی دارد . قبل از انتخاب روغن باید شرایط سرویس ومکان مورد استفاده را ملاحظه نمود .

مهمترین عوامل برروی خواص و شرایط روغن عبارتند از :

- تغیرات درجه حرارت محیط

- بار سیستم و سطوح مورد استفاده

- آلودگی و ناخالصی های موجود

- امکان حضور هوا و نفوذ آن در سیستم روغن

- فضا و موقعیت نصب ترانس از لحاظ حریق و...

- عملیات و نحوه نگهداری واحد ها

- عواملی که باعث خراب شدن روغن ترانس ودر نتیجه عدول از خصوصیات استاندارد آن میشود عبارتند از :

- نفوذ رطوبت و آب

- درجه حرارت بالا و شدید

- اکسیداسیون و اسیدی شدن روغن

- وارد شدن ذرات معلق و ناخالصی در روغن

استفاده ازروغن عایق

از نظر درجه بندی روغن، روغن های ترانسفور ماتور برحسب ویسکوزیته به سه نوع کلاس تقسیم میشوند. مشخصات روغن ترانسفور ماتور بر اساس استاندارد در جدول آخر آمده است جدول شماره 1

مشخصات روغن ترانسفورماتور

برای آشنایی و مشخص شدن ارتباط مشخصات روغن و شرایط سرویس و بهره برداری در ترانسفور ماتورمیتوان خواص روغن ها را در سه حالت کلی برسی نمود که عبارتند از خواص :فیزیکی الکتریکی شیمیائی روغن ترانسفورماتورها که به طور اختصار مورد برسی قرار میگیرند

خواص فیزیکی روغن ترانسفور ماتور

از مشخصات روغن آزمایشهای مربوط به طبیعت فیزیکی روغن است که عبارت است از ویسکوزیته چسبندگی جنبشی یا غلظت ،نقطه اشتعال در محیط بسته ،دانسیته یا چگالی و نقطه ریزش ،میباشند

ویسکوزیته روغن :

از مشخصه های روغن های خوب کمتر بودن ویسکوزیته درجه چسبندگی آن است زیرا ، هرچه ویسکوزیته کمتر باشدروغن به راحتی میتواند به عنوان یک سیال انتقال دهنده حرارت انجام وظیفه نماید باتوجه به اینکه جابجایی روغن در انتقال حرارت بسیار موثر است ، حرارت تولید شده در داخل ترانسفور ماتور به وسیله انتقال و جابه جایی روغن از عایق های جامد نزدیک هسته به روغن عایقی منتقل شده و این سیلان روغن میباشد که قادر است هرچه زود تر این حرارت را به سطح خارج از ترانس رسانده و یا در رادیاتورها به وسیله تبادل حرارت ترانس را خنک کند . عامل تعیین کننده در این عمل مقدار ویسکوزیته میباشد . هرچه قدر ویسکوزیته کمتر باشد این فرآیند به راحتی انجام میشود ویسکوزیته بوسیله لوله شیشه ای شکل مدرج به نام ویسکومتر اندازه گرفته میشود درجه حرارت محیط بر روی تعیین درجه غلظت تاثیر به سزایی دارد. لذا برای تعین ویسکوزیته در دمای 20 درجه به عنوان مبنا مد نظر قرار می گیرد.

نقطه اشتعال در محیط بسته :

در جه حرارتی که در آن گازهای جمع شده در بالای روغن شعله ور میگردد را نقطه اشتعاال گویند . برای جلوگری از تلفات اضافی روغن توسط تبخیر نقطه اشتعال باید ثابت نگهداشته شود ، به منظور رعایت اصول ایمنی نقطه اشتعال روغن باید بالا در نظر گرفته شود . البته چون درجه حرارت روغن در زمان سرویس و بهره برداری خیلی پائین تر از نقطه اشتعال مجاز میباشد ، اختلاف کوچک در مقدار نقطه ی اشتعال اهمیت چندانی نخواهد داشت. نقطه اشتعال روغن در محیط بسته توسط دستگاهی به نام پنسکی ــ مارتن اندازه گیری میشود .

دانسیته یا چگالی روغن

باید با شرایط محیط بهره برداری ترانسفورماتور متناسب باشد بنابر استاندارد مقدار حداکثر دانسیته در دمای 20 درجه سانتیگراد مقدار 0.895 گرم بر سانتی متر مکعب میباشد

نقطه ریزش :

یا حداقل در جه حرارت خمیری شدن روغن در مناطق سردسیر باید دارای مقدار مناسبی باشد و به حد کافی پائین در نظر گرفته شود . نقطه ریزش کمترین درجه حرارتی است که در آن میتوان روغن جاری شود به طوری که در مواردی که سیستم از سرویس خارج می شود و شرایط محیط سرد باشد هیچگونه امکان یخ زدن روغن نباشد . برای حداکثر نقاط نقطه ریزش – 30 در جه سانتیگراد انتخاب میشود

خواص الکتریکی روغن ترانسفور ماتور:

گروه دیگری از مشخصات روغن مربوط به آزمایش های الکتریکی روغن میباشد که استفاده روغن را بعنوان عایق خوب را مشخص کرده و علاوه بر آن شرایط فیزیکی روغن را تعین مینماید . تحمل الکتریکی روغن به طور خیلی زیاد تحت تاثیر ناخالصی های موجود در روغن میباشد ، بنابر این این خواص الکتریکی روغن باید بطور مرتب آزمایش شود این مشخصات عبارتند ازاستقامت دی الکتریک ضریب تلفاتی عایقی مقاومت مخصوص

استقامت دی الکتریک یا ولتاژ شکست عایقی:

برای استفاده از روغن ترانسفور ماتور بعنوان عایق بایستی عاری از رطوبت و ذرات معلق ناخالصی ها باشد . پائین آمدن مشخصه دی الکتریک ناشی از رطوبت و اجسام خارجی باعث کم شدن ولتاژ شکست عایقی روغن میشود ، استقامت دیالکتریک مهمترین مشخصه الکتریکی روغن محسوب میشود بنابراین روغن باید عاری از هرگونه ناخالصی و به ویژه آب باشد اصلاحا به روغن تمیز و رطوبت زدا شده و تصفیه شده روغن خشک گفته میشود . روغن نو به دلیل پالایش دقیق آن تقریبا عاری از آب و ناخالصی ها است و از این جهت نگهداری آن اهمیت ویژه ای داردناخالصی ها عمتدا شامل؛ پوسته های فاسد شده پوشش تانک روغن ،ذرات فیبر و کاغذ عایقی ، ذرات روغن فاسد شده در سرویس و ... باشد ذرات آب جذب شده نیز در نتیجه رطوبت موجود در مخازن ذخیره و تاسیسات ترانسفورماتور و یا از طریق نفس کشیدن ترانسفور ماتور و حتی به واسطه عمل اکسیداسیون روغن رطوبت ایجاد میگردد .جذب رطوبت توسط روغن استقامت دی الکتریک آن به میزان قابل ملاحظه ای پائین آورده و تلفات عایقی آن را بالا میبرد بدلیل امکان جذب رطوبت در حمل ونقل روغن ، ذخیره سازی و شارژ روغن در مراحل نصب و بهره برداری باید استقامت دی الکتریک روغن های نو بیش از حد مجاز تعیین شده در جدول استاندارد در نظر گرفته شود تادر طول انجام آن مراحل دوام روغن از دست نرود .

ضریب تلفات عایقی :

با قرار گرفتن عایق ها در میدان الکتریکی علاوه بر تلفات اهمی یک تلفات دی الکتریک ناشی از جریان نشتی از عایق به وجود می آید . در مدلسازی الکتریکی یک عایق آن به صورت یک خازن سری شده با یک مقاومت نشان میدهند مقدار تلفات دی الکتریک ناشی از نشتی محدوده جریان عایق است که متناسب با فرکانس نیز میباشد.

مقاومت مخصوص عایق :

نشان دهنده کیفیت الکتریکی روغن و کارایی روغن عایقی می باشد سنجش مقاومت الکتریکی روغن نیز مانند اندازه گیری ضریب تلفات مبین کیفیت روغن میباشد . در عملیات برخی از ترانسفور ماتورها تنش های الکتریکی زیادی پیش می آید . و از این نظر قابلیت مقاومت الکتریکی روغن در ارزیابی روغن متد اول شده است . روش اندازه گیری به وسیله اعمال ولتاژ11/6/2006 بین دو الکترود و اندازه گیری جریان عبوری میباشد در صنعت به وسیله مگر زدن این مقادیر ثبت و مقایسه میشود

خواص شیمیایی روغن ترانسفور ماتور:

مشخصه های شیمیایی روغن ترانسفور ماتور به طور کلی عبارتند از مقدار سولفور خورنده، مقدار آب محلول در روغن و پایداری روغن در مقابل اکسید اسیون که خود شامل اسیدیته کل و لجن ته نشینی در روغن میباشد ، قبل از پرداختن به این مشخصات داشتن یک دید کلی از ساختمان مولکولی و شیمیایی روغن نفتی بسیار کمک خواهد نمود تا در این بحث و در دیگر فرایند های شیمیایی روغن ازقبیل اضافه کردن مواد ضد اکسید کنندگی ، مخوط کردن روغن های تصفیه ی شیمیایی روغن و ... بسیار مفید خواهد بود.

ساختمان مولکولی روغنهای عایق:

ازجمله عایق های مایع در صنعت برق روغنهای معدنی میباشند که از ترکیبات ئیدروکربنی تشکیل شده اند این روغن ها از پالایش نفت خام بدست می آیند . از روغن های معدنی بدست آمده در پالایشگاه ها تنها تعدادی از آنها برای عایق های الکتروتکنیک مناسب میباشند . بنابر این روغنهای که برای که برای این منظور به کار برده میشوند کاملا شناخته شده بوده و به آنها روغنهای عایق اطلاق میشود.

روغن های عایق از لحاظ ساختمان مولکولی شیمیایی به سه دسته اصلی تقسیم میشوند.روغن های متانی که بیش از دو سوم وزن آنها پارافین بوده و پیوند مولکولی بین آنها زنجیره ای است.روغنهای نفتی که بیش از دو سوم وزن آنها نفت است و پیوند مولکولی بین آنها حلقوی میباشد .روغن های متانی نفتی که در آنها نسبت نفت به متان هیچ کدام به حد قابل توجهی زیاد تر از یکدیگر نیستند

ئیدروکربنها در اثر تنشهای بسیار شدید نظیر آنچه در کابلهای فشار قوی بوجود می آید تمایل به تصاعد گاز دارند این گازها عمدتا از ئیدروژن و احتمالا تعداد کمی از ئیدروکربنها سبک تشکیل یافته اند در نتیجه این عمل پلیمری سنگین نیز به ماهیت مومی شکل به وجود میآید. تمال روغنهای پایه نفتنیک به تصاعد گاز بسیار کمتر از روغنهای پایه پارافینیک است بنابر این برخی از استاندارد ها برای حصول اطمینان از جذب گازهای متصاعد شده وجود مقدار حداقلی از ترکیبات حلقوی روغن ــ روغن با پایه نفتنیک ــ را جزوه مشخصات آن قید میکنند.روغن های پالایش شده در ایران به علت نوع نفت خام موجود در ایران ، از پایه پارانفتنیک میباشد ، در صورتی که روغن های وارداتی از خارج کشور اکثرا پایه نفتنیک دارند .نقطه انجماد روغن های پایه پارا فنیک ــ متانی ــ بالا بوده و زودتر یخ میزنند لذا از این جهت در دستگاههای نصب شده در محوطه آزاد نباید مورد استفاده قرار گیرد در حالی که در روغن های نوع نفتنیک نقطه انجماد پایین تری دارند .

سولفور خورنده :

نفت خام معمولا حاوی ترکیبات گوگردی نیز میباشند که اکثر آنها در ضمن فرآیند های پالایش از نفت جدا میشوند . این پارامتر نشان دهنده مقادیر کم صسولفور آزاد خورنده در روغن میباشد . وجود سولفور خورنده در روغن منجر به ایجاد خوردگی حفره ای ورسوب سیاه در سطح مس عاری از پوشش در ترانسفور ماتور می گردد که این مسئله مانع دفع حرارت از ترانس و در نتیجه کم کردن کارایی آن می شود و.

مقدار رطوبت در روغن :

در طول مدت زمان بهره برداری و کار روغن بدلائل مختلف مشخصات روغن در ترانسفور ماتور تغیر میکند یکی از عوامل این تغیر جذب رطوبت میباشد . جذب رطوبت توسط روغن استقامت الکتریکی آن را به میزان قابل ملاحضه ای کاهش داده و تلفات عایقی را افزایش میدهد ودر نتیجه نقش عایقی روغن تحت تاثیر سوء آن واقع می شود ، بدین لحاظ ثبت و اندازه گیری مقدار رطوبت روغن از مشخصات شیمیایی آن تلقی میشود ، استقامت الکتریکی روغن به میزان زیاد بستگی به مقدار رطوبت آن دارد مقدار آبی که روغن در درجه حرارت 20 درجه سانتی گراد میتوان در خود حل کند در حدود ppm 40الی 100ppm میباشد .

پایداری در مقابل اکسید اسیون:

مقاومت روغن در مقابل اکسید شدن یکی دیگر از مشخصات مهم آن میباشد . برای شناخت این خاصیت باید دو مقدار عدد خنثی سازی و مقدار لجن موجود در روغن برسی شود . پایداری روغن نو در مقابل اکسیداسیون معمولا بر حسب نتایج آزمایش پیر کردن روغن ــ که به صورت مشابه با عملکرد واقعی روغن در شرایط سرویس در طول عمر مفید روغن آن میباشد ــ بیان میشود ، بعد از آزمایش نمونه روغن ، نتایج از نظر درجه الودگی از اکسیداسیون که باعث حضور رسوب و لجن میشود با مقداراستاندارد مقایسه میگردد . اطلاع از درجه فساد مجاز روغن که در آن حد ، رسوب لجن موجود در روغن ایجاد مسئله مهمی نمی نماید و مجاز است مهم می باشد ، زیرا تشکیل رسوب به علت کاهش هدایت حرارتی بسیار زیان بخش میباشد .

ترانسفورماتورهای که به طور دائم در یک درجه حرارت کمی بالاتر از در جه حرارت معمولی کار میکنند با کاهش شدید عمر عایق و افزایش درجه فساد روغن مواجه خواهند شد به همین مناسبت نگهداری روغن و آزمایش های دوره ای از آن و تصفیه روغن از کارهای مهم در زمینه نگهداری بهینه کل ترانسفور ماتورهای شبکه محسوب میشود .

عدد خنثی سازی :

اندازه گیری اسیدیته کل روغن مناسبترین و سریع ترین راه ارزیابی قابلیت روغن برای عدم تشکیل اسید در سرویس بوده و افزایش آن مشخص کننده ضرورت احیاء یا تعویض روغن ترانسفور ماتور میباشد .عدد خنثی سازی مشخص کننده میزان اسید های آزاد آلی و غیر آلی موجود در روغن بوده و بر حسب میلی گرم پتاس مورد نیاز برای خنثی کردن کل این اسید های آزاد در یک گرم روغن بیان میشود.اکسید اسیون روغن نتیجه واکنش بین ئیدرو کربنهای موجود در روغن و اکسیژن میباشد . اکسیژن ممکن است به واسطه تماس روغن با هوای محیط در ضمن تنفس ــ یا همان دم و باز دم ــ ترانسفور ماتور به صورت اتمسفری بوده و یا ممکن است به علت گاز زدائی ناقص از روغن به صورت حل شده در آن باقی مانده باشد ، همچنین اکسیژن میتواند از اثر حرارت بر عایق سولوزی بوجود آمده باشد . اکسید اسیون روغن یک واکنش زنجیره ای بوده که در اثر آن اسید های آلی و لجنی تشکیل می شود .

رسوب یا لجن ته نشین شده :

بالا رفتن رسوب و لجن ته نشین از میزان مشخص شده استاندارد ، نشان دهنده نامناسب بودن روغن بکار رفته در ترانسفور ماتور میباشد . میزان آلودگی و محصولات زوال روغن مشخص کننده لجن قابل ته نشینی میباشد. میزان این آلودگی ها برای روغن در سرویس در سرویس به وسیله نمونه برداری و آزمایش تعین میشود از طرف دیگر اسید های بوجود آمده ، میزان لجن ایجاد شده را که بر روی سیم پیچ ها و دیگر قسمت های ترانسفور ماتور رسوب خواهد نمود را افزایش میدهد . این مسئله از چرخش مناسب روغن و انتقال طبیعی حرارت نیز جلوگیری میکند و زوال مواد عایق را تسریع می بخشد، که بسیار نامطلوب خواهد بود . برای جلوگیری از این رویدادها از مواد آلی که از عمل اکسیداسیون جلوگیری میکنند به روغن می افزایند و به آن مواد باز دارنده یا پایدار کردن روغن در مقابل اکسید اسیون میگویند .

افزودن مواد ضد اکسید اسیون در روغن :

اضافه کردن مواد باز دارنده اکسید اسیون علاوه بر افزایش مقاومت روغن در برابر اکسید شدن نقش کاتالیزوری فلزات مانندذ مس سیم پیچ ها را در عمل اکسید اسیون خنثی مینماید .بنابر این مواد باز دارنده به قسمی انتخاب میگردند که مشخصات اصلی روغن را برای مدت طولانی زمان بهره برداری از آن حفظ نمایند این زمان که در پایان آن اسیدیته روغن شرو به ظاهر شدن مینماید را دوره ــ القایی ــ میگویند . بعد از پایان این دوره روغن از مواد باز دارنده عاری میشود و فساد روغن شروع میشود و پیشروی آن درست مانند روغنی است که از ابتدا بدون ماده باز دارند بوده است .

از سال 1979 میلادی مصرف مواد افزودنی به مقدار کم جهت کاهش میزان اکسید اسیون اهمیت ویژه ای در صنعت ساخت روغن های عایق پیدا نمود در مورد روغن ترانسفور ماتور به علت شرایط خاص این روغن ، از جمله زمان بهره برداری نسبتا طولانی و شرایط کار برد متعدد آنها ، لزوم برسی اثر و قابلیت این مواد و تعریفذ حد استاندارد ی برای آن کاری طولانی و بس دشوار مینمود و مجوز بکار بردن مواد آنتی اکسیداسیون با احتیاط صادر میشود . با مرور زمان آزمایش های متعددی در آزمایشگاه انجام گردید و کارائی روغنها در عم مورد برسی قرار گرفت و بر حسب نتایج حاصله ، استفاده از روغن های محتوی آنتی اکسیداسیون اکنون روبه آفزایش است.مواد آنتی اکسیداسیون را بر حسب مکانیسمی که برای واکنش های اکسیداسیون محتمل است به دو گروه میتوان تقسیم نمود :

آنتی اکسید اسیون های مستقیم : این گروه واکنش های زنجیر های اکسیداسیون را شکسته و از فعالیت پر اکسید ها جلوگیری میکند

آنتی اکسیداسیون های غیر مستقیم : این گروه فلزات را که به عنوان کاتالیست واکنش اکسیداسیون محسوب میشوند را از فعالیت باز داشته و یا حتی خنثی میکند.

مخلوط کردن انواع روغن :

گاهی به دلایلی روغن ترانسفور ماتور ها کم میشود و میبایستی به آن روغن اضافه نمود که اصلاحا شارژ روغن میگویند . مخلوط ردن انواع مختلف انواع روغن ها بدون مطالعه مجاز نمیباشد زیرا از نظر برسی امکان اختلاط روغن ترانس بایستی کلیه موارد زیر به طور آزمایشگاهی مطالعه شود:

کلاس روغن های عایق ؛ روغنها دارای سه کلاس میباشند که دمای ریزش ویسکوزیته و اشتعال آنها فرق میکند.

ساختمان مولکولی شیمیائی ؛ روغنها با پایه نفتنیک و روغنهای با پایه پارافنیک دارای عکس العملهای جداگانه میباشند.

میزان خاصیت اسیدی ؛ روغن های دارای مواد افزودنی ضد اکسید کنندگی و بدون موادافزودنی ؛ درجه اسیدی و مقدار لجن مربوطه به خود راداشته و نباید مخلوط شوند.

لذادر صورتی که اجبار به مخلوط کردن دونوع روغن مختلف به میزان معینی باشد میتوان ابتدامقداری از این مخلوط را باهمان درصد اختلاط تهیه و مصنوعا پیر نمود اگر پایداری مخلوط در برابر اکسیداسیون همچنان پا برجا بود و با توجه به درجه حرارت محیط بهره برداری دمای منجمد شده روغن و ویسکوزیته نتیجه قابل قبول باشد ، مخلوط کرن دو نوع روغن به میزان در نظر گرفته شده بلامانع خواهد بود .

روغن های مخصوص:

ترانس فورماتورها یبا روغن های معمولی باید در مکانی به کار روند که در معرض آتش و انفجار نباشند و احتمال جرقه های دائمی در اثر قطع و وصل کلید وجود نداشته همچنین برای نصب ترانس در زیر زمین ها و مناطق مهم دستورالعمل های خاصی وجود دارد این موارد در سیستم های توزیع بعلت شرایط محیط بهره برداری و مدودیت های اجرایی ، کاربرد ترانس های مخصوص همچون ترانس های خشک و ترانس های مقاوم در برابر آتش سوزی و انفجار بسیار کاربرد پیدا نموده است .

روغن های که در ترانس های مخصوص به کا رمیروند قابل اشتعال نبوده و کهنه نمی شوند ، پس لجنی نیز تشکیل نمیشود اما از نظر اقتصادی نسبت به روغن های معمولی گرانترند با در نظر گرفتن مناطق پرتراکم ما نند شهر های پرجمعیت و حتی سالن کارخانجات استفاده از ترانس های مخصوص در زیر زمین ها و فضا های محدود اجتناب ناپذیر می باشد. روغن های سنتزی مقاوم در برابر حریق برای این ترانس ها قابل استفاده میباشند ولی خواص الکتریکی آنها مانند روغن های عایقی نمی باشند . این روغن ها همچنین لعاب عایق ها و همچنین لاستیک را در خود حل مینمایند بنابر این آنها را نبایستی در ظروفی که دارای این پوشش ها هستند بکار برد این روغن های مخصوص را میتوان به شرح زیر برشمرد

آسکارل ــ کلوفن ــ پیرالن ــ سیلیکون ــ ئیدروکربور های کلرینه مانند ــ پنتا کلرورــ دی فنیل ــ تری کلرو بنزن ــ پیراکلر - ادوات وتجهیزات روغن دستگا ه تصفیه روغن ترا نسفور ماتور:

در صورتی که نتایج آزمایش روغن ضرورت انجام فیلتر اسیون برای روغن ترانس را تجویز کند باانتقال دستگاه تصفیه روغن به محل نصب ترانس ، عمل عمل تصفیه فیزیکی انجام خواهد شد .در این دستگاه که معمو لا جهت گرفتن مواد معلق و ناخالص با استفاده از فیلتر ها میباشد و برای جدا کردن رطوبت روغن از سیستم آبگیری در خلا استفاده میشود . این روش در ایران کاملا معمول و رایج میباشد در این عمل تصفیه ، روغن به صورت پیوسته در یک مدار بسته از قسمت پائین ترانسفورماتور و به کمک یک پمپ ، مکیده شده طی فرایندی گرم و عمل فیلتر کردن آغاز می گردد.روغن ابتدا از یک فیلت صافی عبور نموده ذرات درشت تصفیه اولیه میشوند . سپس روغن وارد محفظه نسبتا بزرگ نموده و گرم مینمایند از آنجایی که گرمای اضافی باعث تبخیر مواد ضد اکسید اسیون می گردد در جه حرارت را بیش از 60 در جه سانتی گراد اختیار نمی کنند برای جدا کردن رطوبت از روغن بای سطح تماس روغن و هوا را زیاد نمود ، این عمل به صورت پودر کردن روغن و پاشیدن آن به داخل محفظه خلاء انجام میگیرد ظرف مذکور تحت خلاء کمتر یا مساویmbar 1 میباشد در طول این مرحله گاز و رطوبت روغن حذف میشود . روغن خشک و گاز زدا شده در کف محفظه جمع میشود و از طریق پمپ و با عبور از فیلتر شنی بر روی سینی های که داخل محفظه فیلتر خلاء قرار دارند میریزند تا همزمان با تبخیر آب گازهای حل شده در روغن نیز خارج گردد . و سپس روغن به داخل ترانس باز گردانده میشود .

منبع انبساط یا کنسر واتور :

با توجه به تغیرات بار و درجه حرارت محیط ترانسفور ماتور به تبع آن ، درجه حرارت روغن ترانسفور ماتور تغییر مینماید و این تغییر درجه حرارت ایجاد تغیراتی درحجم روغن داخل ترانسفور ماتور مینماید . لذا برای اینکه مطمئن باشیم داخل تانک همواره پر از روغن است برای ترانس فور ماتور های بالاتر از 6 کیلو ولت و 25 کیلو ولت آمپر یک منبع انبساط در بالای تانک قرار میدهند که به آن منبع ذخیره یا منبع کنسر واتور نیز میگویند . منبع انبساط معمولا یک ظرف فلزی استوانه ای شکل میباشد که به تانک ترانسفور ماتور مرتبط است .درجه حرارت روغن هنگامی که افزایش میابد و حجم روغن زیاد میشود و روغن اضافی از طریق لوله مرتبط به طرف منبع انبساط رفته و هنگامی که درجه حرارت کاهش میابد . مجددا روغن به تانک بر میگردد .برای کنترل سطح روغن از روغن نما استفاده میشود . منبع انبساط را بر روی نگه دارنده های به اندازه طول بوشینگ های فشار قوی بالا نگه میدارند تا در هر شرایطی بالاترین نقطه این بوشینگ ها خالی از روغن نگردد .

روغن نما یا نشان دهنده سطح روغن :

در روی دیواره های منبع انبساط یک نشان دهنده شیشه ای قرار دارد که ارتفاع روغن را نشان میدهد که روی آن معمولا تا 3 در جه حرارت مختلف علامت گذاری شده که در آن درجه حرارت ها سطح روغن نبایستی پایین تر از علامت مزبور باشد .

دستگاه تنفس کننده یا رطوبت گیر :

ترانسفور ماتور در حین کار گرم شده و اگر با هوا ارتباط داشته باشد ، رطوبت آن را نیز جذب میکند و همچنین اکسیژین هوا باعث اکسید شدن روغن گرم و کدر وسیاه شدن آن میشود . با افزایش این امر لجن سیاهی در کف ترانسفور ماتور و روی سیم پیچ ها مینشیند و باعث گرمتر شدن ترانسفور ماتور میگردد . و همچنین رطوبت جذب شده ایجاد اسید های اضافی در داخل روغن کرده و باعث از بین رفتن عایق ترانسفور ماتور میگردد . قسمت عمده رطوبت از طریق هوای خارج وارد ترانسفور ماتور میگردد . رطوبت گیر وظیفه دارد که هوایی که درا مخزن انبساط روغن از بیرون میکشد . از گرد و غبار و رطوبت پاک کند در واقع به علت تغییرات بار ترانس و درجه حرارت محیط ، دمای روغن ترانس تغیر کرده و سطح روغن داخل مخزن انبساط نوسانهای خواهد داشت که برای آنکه این نوسانات در یک مخزن کاملا بسته نمی تواند صورت گیرد ، بالای مخزن انبساط را در رابطه با هوای خارج قرار میدهند و مخزن از این طریق چیزی شبیه به عمل دم و باز دم انجام میدهد

چون روغن به عنوان عایق برای سیم پیچ ها ازد بدنه و نیز به منظور خنک کردن ترانس به کار میرود اگر رطوبت و گرد و غبار وارد آن شود خصوصیات استاندارد خود را از دست میدهد . لذا حفاظت آن در مقابل این دو عامل جوی لازم است. رطوبت گیر شامل محفظه ای میباشد که از دانه های رطوبت گیر سیلیکاژل تزریق شده به وسیله کرات کبالت پرشده است . این دانه ها در حالت خشک به رنگ آبی میباشند ولی زمانی که از رطوبت اشباع شدند به رنگ صورتی کم رنگ در می آید . در زیر این محفظه و سر راه ورود هوا به محفظه محتوای دانه های سیلیکاژل ، ظرفی از روغن ــ و گاهی فیلتری از جنس اسفنج وینیل ــ قرار دارد . در کف ظرف روغن ، دانه های اکسید المینیوم فعال شده قرار دارد که وظیفه آن بالابردن چسبندگی روغن برای جذب بهتر ذرات گرد و غبار است.زمانی که هوا به داخل ترانس کشیده میشود ابتدا از داخل روغن فیلتر عبور میکند بدین وسیله ذرات گرد و غبار و کثافت دهوا جذب شده و در نتیجه هوای تمیز و خشک وار مخزن بالای ترانس میگردد . ظرف شیشه ای روغن علاوه بر جذب ذرات گرد و غبار این حسن را دارد که محفظه دانه های رطوبت گیر را از هوای خارج ایزوله میکند تا تنها رطوبت آن قسمت ازهوا که به درون محفظه روغن کشیده میشود جذب گردد و این عمل عمر سلیکاژل را زیاد تر میکند

نگهداری و سرویس دستگاه رطوبت گیرــ دستگاه سلیکاژل :

مقدار سلیکاژل داخل دستگاه رطوبت گیر برای استفاده به مدت شش ماه تا یک سال میباشد ، این زمان بستگی به اندازه ترانس ، میزان بار و شرایط محیط میباشد در ضمن حجم دستگاه رطوبت گیر هم از روی همین عوامل تعیین میشود . نخستین بار که ترانس مورد بهره برداری قرار گرفت باید مرتبا و به طور مرتب مکرر رطوبت گیر را مورد برسی قرار داد و تغییر رنگ و کیفیت آنرا در کارت شناسنامه ای هر ترانس ثبت نمود تا در شرایط جوی خاص ترانس مورد نظر عمر دانه های رطوبت گیر حدودا در چه دوره زمانی میباشد ، تعین شود . در تمامی دستوالعمل های بهره برداری از ترانس آمده است که :

زمانی که 2/1الی 3/2 دانه های رطوبت گیر تغیر رنگ داده باشند وبه رنگ صورتی کم رنگ در آمده باشد حتما باید دانه های سیلیکاژل را تعویض نمود. دانه ها تغیر رنگ داده سیلیکاژ را میتوان با حرارت خشک نمود و دوباره احیا نمود وبرای استفاده در دفعات بعدی در ظرفی عاری

Sobhani Rectifier, [15.01.16 21:41]

ببخشید بابت زیاد بودن مطلب ولی کامل هست

آبکاری کاربردی کروم از نگاه متال فینیشینگ

آبکاری کاربردی کروم

آبکاری کروم سخت یا کاربردی از محلول اسید کرومیک استفاده میشود که شامل یک یا چند آنیون کاتالیستی میباشد.الکترودی که از فلز کروم پوشیده شده باشد به شدت سخت است و در برابر خوردگی مقاوم است.ضریب اصطکاک پایینی دارد و خواص پوششی استثنایی دارد.

این فرایند معمولا برای ضخامت های بیشتر از 0.1 میلی متر(2.5 میکرون) تا حدود 20 میلی متر(500 میکرون) یا بیشتر کاربرد دارد.

کاربردهای اصلی فراهم کردن پوشش هایی با خواص عالی سایش و مقاوم به خوردگی میباشد.

هم چنین کروم کاربردی در بازسازی قطعاتی مثل غلطک(نورد)،قالب و ابزارهای دیگر،آسترهای استوانه ای،میل لنگ کاربرد دارد.

محلول ها

از محلول کرومیک اسید شش ظرفیتی میتوان برای آبکاری تزیینی و هم کاربردی استفاده کرد.اما برای رسیدن به بهترین نتایج ممکن در هر دو حالت،باید از شرایط عملیاتی و شیمیایی متفاوتی استفاده کرد.در کاربردهای تزیینی،جاییکه فعال کردن نیکل و پوشش کروم عالی مهم است،در جای دیگر توضیح داده شده است.

برای کاربردی جاییکه سرعت و خواص پوشش نظیر سختی،خوردگی و پوشش نیاز است.شیمی و روش در پایین توضیح داده شده است.

برای آبکاری کروم کاربردی سه فرمولاسیون پایه ای نیاز است.در هر سه مورد از کروم اکسید به عنوان منبع کروم اسفاده میگردد.وقتی اکسید کروم در آب حل شود کرومیک اسید تشکیل خواهد شد.

CrO3+H2O---------->H2CrO4

یون سولفات یک کاتالیست ضروری در تمام محلول های آبکاری بحساب می آید که بوسیله محلول سولفوریک اسید یا در حمام کوچک آزمایشگاهی بوسیله سدیم سولفات تامین میگردد.

در آبکاری سنتی که در سال 1920 گسترش یافت،این دو تنها سازنده های محلول آبکاری بودند.

در آبکاری سنتی،غلظت کرومیک اسید 20-60 oz/gal میباشد معمولا 30-33oz/gal استفاده می شده است.غلظت سولفات به شدت حیاتی است و همیشه نسبت به غلظت کرومیک اسید سنجیده میشود.یک نسبت CrO3 :SO4 برابر 100:1معولا رایج است.

در نسبت های کمتر مثلا 80:1 پوشش های نرم تری حاصل میگردد.اما قدرت پرتاب کاهش می یابد.

در نسبت های بالاتر مثلا 130:1 ویژگی های کاملا متفاوتی بدست می آید.حتی در نسبت های بالاتر سرعت پایین آبکاری حاصل میگردد.حمام های اختصاصی بسیاری موجود است که بصورت اتوماتیک نسبت کرومیک اسید به سولفات را کنترل می کند.

در سال 1950،حمام های آبکاری فلوریدی یا کاتالیستی مخلوط شده تجاری در می آمدند.در این محیط های شیمیایی،بازده آبکاری بیشتری 20-23%(در برابر 7-15% سنتی)،سخت تر،با ویژگی های مقاومتی بیشتر به خوردگی و سایش بدست می آید.

در این نوع محیط شیمیایی غلظت کرومیک اسید ممکن است در گستره 20-50 OZ/gal (بطور دقیق تر 28-33oz/gal( باشد.

بطور معمول نسبت کرومیک اسید به سولفات 200:1 میباشد.یون فلورید بطور معمول بصورت SiF6 2-در یک مقدار 0.25-0.4 oz/gal (2-3 g/L) اضافه میگردد.

این محیط شیمیایی که اکتیواسیون یا فعال سازی بهتری از سوبسترا ایجاد می کند که برای آیکاری نیکل درخشان یا آلیاژهای شامل نیکل همانند فولاد ضد زنگ سری 300 یا انیکونل بسیار مناسب است و هم چنین این روش شیمیایی حساسیت کمتری به مواردی نظیر شکستگی جریان(current breaks) دارد.

التراسونیک یک روش کاربردی از نگاه متال فینیشینگ 2011

آماده سازی شیمیایی سطحی از نگاه متال فینیشینگ 2011

التراسونیک یک روش کاربردی

تمیز کاری التراسونیک، اعمال امواج صوتی با فرکانس بالا( 80-20 کیلو هرتز) به مایع می باشد. که عمل انجام شده حفره زایی نامیده میشود. تخلخل توسط مناطق فشار بالا و پایین تولید شده در محلول در هنگام عبور امواج صوتی ایجاد می شود. در مناطق کم فشار بخارهای میکروسکوپی حبابی شکل می گیرند. در این مناطق هنگام عبور موج صوتی بعدی فشار سریعا بالا می رود و انفجار شدید حباب های ریز انرژی را آزاد می کند که باعث تمیز شدن سطح می شود.

مبدل

این دستگاه انرژی امواج امواج الکتریکی فرکانس بالا را به حرکت مکانیکی تبدیل می کند. مبدل جسمی است که در فرکانس تشدید خود در نوسان است. دو نوع کلی مغناطیسی و پیزو الکتریک در آنها وجود دارد، مبدل های مغناطیسی فلزی اند و معمولا از صفحه های ورقی نیکل و نوعی آلیاژ نقره لحیم شده تشکیل شده اند. مبدل های پیزو الکتریک متشکل از کریستال هایی انسان ساز هستند و به روش های مختلفی نصب شده اند که اغلب به اتصال های اپوکسی مرسوم اند.

ژنراتور

ژنراتور خطوط قدرت فرکانس پایین 50 تا 60 سیکل بر ثانیه را به فرکانس بالا 20 تا 80 khz تبدیل می کند تا با فرکانس تشدید شده تطبیق پیدا کند. ژنراتور ها برای تحریک کردن مبدل هایی که اغلب دارای تنظیم خودکار یا کنترل فرکانس برای جبران نوسانات در فرکانس تشدید شده در مبدل های کریستال ها طراحی شده است. معمولا ژنراتورهای مغناطیسی تنظیم کننده خودکار ندارند زیرا فرکانس تشدید شده ی مبدل های مغناطیسی پایدارتر است.

کاربرد های امواج التراسونیک برای تمیز کردن

به طور عمومی این امواج وقتی که تمیز کاری دقیق در قطعات پیچیده استفاده می شود. این روش این توانایی را برای تمیز کردن شکاف های باریک و سوراخ های ریزی که به آسانی توسط ماشین اسپری و روش های دیگر تمیز کردن در دسترس نمی باشد را دارد. امواج فراصوت کاندیدای خوبی برای خاک های سخت مانند ترکیبات سنبه و پخته در کربن برای همین می باشد. به عبارت دیگر در قطعه های پیچیده تر و آلودگی های سرسخت تر تمایل به استفاده از امواج التراسونیک بیشتر میشود.

فاکتور های زیاد دیگری وجود دارد که در معادله فرآیند تمیز کردن شرکت می کند مثل نوع خاک،محدودیت های شیمیایی،دما،زمان سیکل و ... .که تلاش ما برای نشان دادن تاثیر این پارامترها در فرآیند تمیز کردن التراسونیک می باشد.

در عملکرد تمیز کردن سه نوع انرژی وجود دارد :

1-انرژی حرارتی 2- انرژی شیمیایی 3- انرژی مکانیکی

که نتیچه عملکرد تمیز کردن به تعادل و ارتباط این سه انرژی بستگی دارد. پارامتر چهارم زمان می باشد که افزایش آن بر سه نوع انرژی تاثیر گذار می باشد.

التراسونیک فقط نوعی از انرژی مکانیکی می باشد که فقط یکی از عوامل موفقیت معادله حالت در فرآیند تمیز کردن می باشد. شکلهای دیگری از انرژی مکانیکی که در تمیز کردن استفاده می شود مانند غوطه وری ساده،اسپری، توربولیشن، همزدن و چرخش یک بخش می باشد. انتخاب نوع انرژی مکانیکی تا حد زیادی به ارتیاط گرمای آزاد شده و ترکیبات شیمیایی استفاده شده در فرآیند بستگی دارد. چندین بار شرکتها فقط جنبه های شیمیایی را هنگام کاهش بخار با محلول های شیمیایی تجاری دیگر بررسی کردند.یک روش موفقیت آمیز تمام پارامترها را بررسی می کند که بیشترین سرمایه گذاری را می خواهد.

التراسونیک نه یک نیروی جادویی است و نه آن که برای هر کاربردی مناسب باشد،بلکه فقط شکل دیگری از انرژی مکانیکی است که برای تقویت فرآیند های شیمیایی می باشد.

انرژی حرارتی:

1- به عنوان یک کاتالیست برای تقویت انرژی شیمیایی 2- بالا بردن سطح انرژی در هر نوع فرآیند 3- می تواند به عنوان آلاینده باشد مخصوصا در کاربرد التراسونیک به شرط اینکه روی انرژی شیمیایی یا مکانیکی اثر بگذارد.

انرژی شیمیایی:

1-فراهم کردن روشی برای شکستن پیوند های مولکولی 2- در درجه اول عمل کننده به عنوان یک آلاینده 3- فراهم کردن خواص هایی برای انجام دادن کارها مانند چربی زدایی، جمع آوری کردن ، فسفاته کردن و... 4- می تواند قطبی یا غیر قطبی باشد.

کنترل پاک کنندگی به وسیله غلظت سورفکتانت ازنگاه متال فینیشینگ 2011

آماده سازی شیمیایی سطح ازنگاه متال فینیشینگ 2011

(ماده فعال کننده سطحی)

BY DANIEL SCHUMANN, SITA MESSTECHNIK GMBH, DRESDEN, GERMANY

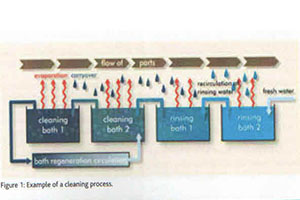

روند قابل اطمینان روش های قبلی بر پایه تولید محصولات قطعات فلزی با سطح مورد نیاز ویژه با کیفیت بالا می باشد.این فرایند تمیز کردن مرحله ای اساسی میان شکل تشکیل شده پایانی وبه دنبال آن عملیات سطح و پوشش سطح به ترتیب می باشد.قطعات ناقص پاک شده موجب کاهش کیفیت سطح محصولات ، افزایش عمده هزینه ها ناشی از خسارات های وارده می گردد.فرایندهای پاک کنندگی صنعتی وآبی قطعات فلزی شامل پاک کنندگی و روش های شستشو در چندین حمام می باشد(شکل 1 را ببینید).

ابتدا، حمام های پاک کننده آلودگی را از سطح فلز برداشته، به دنبال آن به وسیله حمام های شستشو آلودگی های بیشتر و همچنین پس مانده عامل پاک کننده را از بین می برد.حمام های پاک کننده دمای 80-40 درجه سانتیگراد(176-104 درجه فارنهایت) دارند.تبخیر حاصل از آب به وسیله یک جریان از شستشو اب جبران میشود.یک اصلاح جریان شرایط پایداری حمام ناشی ازحذف مداوم آلودگی حمام را تضمین می کند.

فرایندهای پاک کنندگی آبی به بهینه سازی و شرایط پایدار از پارامترهای که بر روی پاک کنندگی تاثیر دارند به منظور تضمین کردن قابل اطمینان بودن یک فرایند عالی (شکل 2 را ببینید).

این پارامترها مستلزم:

•غلظت ترکیبات عامل پاک کننده (سازنده و سورفکتانت)

•آلودگی حمام

• درجه حرارت حمام

• تلاطم

هدف اصلی از مدیریت فرایند نظارت مداوم بر شرایط حمام پاک کننده و کنترل شرایط در یک مسیری است که کیفیت پاک کنندگی کافی را میتواند به وسیله استفاده از حداقل مقدار آب ، عامل پاک کننده، و انرژی تضمین کند.در اینجا تمرکز اصلی بر روی نگه داشتن غلظت ترکیبات عامل پاک کنندگی (سورفکتانت وسازنده )،که به وسیله مدیر فرایندهای پاک کنندگی بهینه شده تعریف میگردد.درجه مصرف برای هر دو ترکیبات عامل پاک کننده ، سورفکتانت ، و سازنده ، متفاوت است و یک دوز کافی برای هر دو جزء مورد نیاز است.1 تغییر مداوم غلظت ترکیبات عامل پاک کننده ناشی از عوامل مختلفی است.برای مثال ، تاثیرات حمل نقل - بسوی دیگر به وسیله جریان قطعات ،حذف ترکیبات پاک کننده به دلیل بازسازی حمام (به عنوان مثال ، اولترافیلتراسیون)، و یا فرایند رقیق سازی بیش ازابشاری .

یک بهینه سازی تطبیقی برای همه ی عوامل تاثیرگذار بر پایه اقتصادی و مدیریت فرایندهای زیست محیطی است.کیفیت پاک کنندگی تنها اگر این فرایند،و ماده های شیمیایی پاک کنندگی مطابقت داده شده باشند برای قطعات پاک کننده آغازی و آلودگی تضمین کننده است.

این اتفاق با همکاری فرد مسئول فرایندهای پاک کنندگی، کارکننده در هماهنگ کردن تولیدعامل پاک کننده و صفحه مونو-سازنده،قبل از قرار دادی یک صفحه جدید یا قبل از تغییر دادن صفحات یا فرایندها در عملیات انجام می شود.پارامترهای فرایند مورد نظر ، و همچنین غلظت های عامل پاک کننده وحدود مقادیر آن قابل قبول، بر اساس تجارب فردی ، اجرای آزمون یا اجرای بهینه سازی در آزمایشگاه و/یا کارخانه به منظور رسیدن به کیفیت پاک کنندگی مورد نیاز تعیین می شود. در حال حاضر ، بسیلری از ترکیبات عامل پاک کننده به منظور اطمینان یافتن از قدرت پاک کنندگی در حمام به شدت دوز بیش از حد میگیرند.

تمیز کردن ، پیش آماده سازی و آماده سازی الکتروپولیش متال فینیشینگ 2011

الکتروپولیش پروسه صاف کردن، پولیش دادن و یکنواخت کردن و تمیز کردن استیل، استیل زنگ نزن، مس و آلیاژهای آن و آلیاژهای آلومینیوم در حمام یک الکترولیت است.

این روش بطور انتخابی نقاط برجسته و برآمده سطح فلز را حذف میکند و یک سطح با درخشش بالا ایجاد میکند.

روش کار

قطعه در یک محلول الکترولیت غوطه ور میشود ( محیط واسطه ) و تحت جریان مستقیم قرار میگیرد.

قطعه فلزی به عنوان آند قرار داده میشود(+) و کاتد فلزی معمولا از جنس اتیل زنگ نزن L 316 یا مس بکار میرود.

جریان مستقیم از آند جاری میشود و آنرا قطبیده میکند و سبب میشود یونهای فلزی به صورت فیلم نازکی به کاتد نفوذ کنند. انحلال یونهای آند با سرعت کنترل شده ای رخ میدهد.

مقدار فلز حل شده از سطح آند به نوع الکترولیت و ویژگیهای آن، دما، دانسیته جریان و اجزای آلیاژ که الکتروپولیش میشود بستگی دارد.

به طور کلی، در استیل زنگ نزن 0005/0 اینچ با جریان 1500 آمپر دقیقه بر فوت مربع از سطح فلز برداشته میشود.

جریان و زمان دو متغیر مهم برای کنترل فرایند و رسیدن به یک سطح یکدست و یکنواخت است.

برای مثال 100 آمپر بر فوت مربع الکتروپولیش برای 5 دقیقه 500 آمپر دقیقه است. 200 آمپر بر فوت مربع برای 5/2 دقیقه 500 آمپر دقیقه است.

هر دو قطعه فلزی باید سطوح تقریبا یکسانی داشته باشند.

دانسیته جریان در بازه 90 تا 800 آمپر بر فوت مربع، بر حسب مشخصات قطعه و دیگر پارامترها اعمال میشود. همچنین زمان الکتروپولیش بین 1 تا 15 دقیقه است.

فواید

روشهای مکانیکی مرسوم در سیستم تمام کاری از خراش دادن، خم کردن، فشارو حتی شکستن سطح کریستالی فلز برای دستیابی به سطح براق و صاف استفاده میکنند.

الکتروپولیش فوایدی را برای اصلاح سطح با یک طرح یکسویه1 که هم بدون استرس و هم بدون فشار2 است ارائه میدهد که بطور میکروسکوپی صاف است و براقیت بالا دارد.

علاوه بر این الکتروپولیش مقاومت خوردگی را بهبود میدهد و در خیلی از آلیاژهای آهنی و نانو آهنی در این فرایند پسیو شدن حاصل میشود.

این پروسه قطعه فلزی را به صورت میکرو و ماکرو پولیش میدهد. میکرو پولیشینگ در براقیت سطح قطعه نمایان میشود و ماکروپولیشینگ در صافی سطح خود را نشان میدهد.

حذف برآمدگیها و یکنواخت شدن سطح به سرعت صورت میگیرد زیرا در نقاط برآمده دانسیته جریان بالا ست و اکسیژن دره ها و فرورفتگی ها را میپوشاند و نقاط تیز را در معرض حذف قرار میدهد.

به دلیل اینکه قطعه فلز در اکسیژن قوطه ور است، ترد شدگی در اثر وجود هیدروژن در آن رخ نخواهد داد. در حقیقت الکتروپولیش مثل یک آنیلینگ3 بدون استرس عمل میکند. این فرایند سبب حذف هیدروژن از سطح میشود. اینکه قطعه در حمامی تحت جریان چرخش باش دارای اهمیت زیادی است.

مزیت دیگر اینست که باکتریها نمیتوانند در سطح بدون هیدروژن تکثیر شوند، ازینرو الکتروپولیش روشی مطلوب برای ساخت تجهیزات پزشکی، دارویی، نیمه هادیها و تجهیزات صنایع غذایی است. تلفیق نبود خطوط هدایتی4 که منجر به تمام کاری مکانیکی میشود به علاوه سطحی که نسبتاًٌ عاری از هیدروژن است منجر به حصول سطحی تمیز و بهداشتی میشود که هیچ باکتری در آن رشد نمیکند و هیچ کثیفی جمع نمیشود.

روش فسفاته کردن و چربیگیری سطح فلز به صورت همزمان

در بسیاری از صنایع فلزی حذف چربی ها و ترکیبات قیر مانند، مواد مورد نیاز، اکسید های فلزی و مانند آن برای به کاربردن یک پوشش محافظ برای جلوگیری از

خوردگی و رنگ کردن سطح بخش هایی از فلزات مورد نیاز است. تا کنون چربیگیری و فسفاته کردن به صورت دو مرحله ی مجزا به کار گرفته می شدند که ابتدا مرحله ی چربیگیری و شستشو انجام می شود سپس عمل فسفاته کردن انجام می شود. بزرگترین خواسته ی صنعت تبدیل این دو مرحله ی مجزا به یک مرحله است و

بسیاری از تحقیقات در این زمینه صورت می گیرد. تمام تلاش هایی که در این زمینه صورت گرفته است در جهت ترکیب کردن یک حلال هیدروکربنی و محلول فسفاته کردن و ایجاد یک محلول پایدار با یک فرمولاسیون بوده است. مشکلی که برای این موضوع وجود داشته است این است که محلول حاوی حلال هیدروکربنی و محلول آبی فسفاته ممکن است غیر قابل امتزاج باشند و تشکیل دو فاز جداگانه را دهند که در اینجا استفاده از یک ماده ی امولسیون کننده پیشنهاد می شود.

تعداد محلول های در دسترس وجود دارد که ترکیب مواد برای عمل فسفاته کردن و چربیگیری است. برخی از این محلول های رایج دارای درصد به نسبت کمی از حلال پاک کننده یا حلال غیر قابل امتزاج با آب هستند مانند الکل یا گلیسول. این محلول ها می توانند به طور رضایت بخشی به کار برده شوند برای فسفاته کردن بخش هایی از فلزات که آلودگی زیاد ندارند و باید همراه باشد با به کاربردن در حرارت بالا یا سایش و برس کشی برای برداشتن لایه هایی از چربی ها. این محلول ها برای چربیگیری آماده نشده اند و بیشتر و برای اطمینان حاصل کردن از نفوذ مواد فسفاته به سطح فلز و مرطوب کردن سطح برای عمل فسفاته کردن است.

تلاش های دیگری در جهت به دست آوردن یک محلول هموژن برای چربیگیری و فسفاته کردن به صورت همزمان و با یک فرمولاسیون صورت گرفت. در یکی از این موارد از یک محلول حاوی درصد بالایی از الکل که اغلب شامل مقدار کمی حلال هیدروکربن بود و درصد کمی از اجزای عمل فسفاته استفاده شد. اما مخلوط حاصل نتیجه ی رضایت بخشی به همراه نداشت چرا که مقدار زیاد الکل در مقابل آب نه تنها یک محلول آتش گیر را حاصل می کرد بلکه به علت کم بودن مقدار آب غلظت اسید فسفریک بسیار بالا می رفت و یک اسید بسیار قوی تشکیل می شد که باعث تخریب سطح فلز می شد. و مشکل دیگر هم تبخیر بالای الکل بود و یک محلول ناپایدار ارائه می دهد. راه دیگری که به کار برده شد در جهت کاهش استفاده از مقادیر زیاد الکل، استفاده از یک حلال غیر قابل امتزاج با اجزای عمل فسفاته بود که مستلزم به کار بردن حرارت زیاد بود.

برای مشاهده کامل متن در سایت نویسنده لطفا کلیک کنید

مشخصات پارچه ضد اسید فیلتر های آبکاری

مشخصات پارچه ضد اسید فیلتر های آبکاری

| ردیف | ID.code |

Weight (gr/m)2 |

Material |

Thickness mm)) |

Airperm (lit/dm2 . min) |

continuous service temperature c)) |

finish |

| 1 | AF-W-PES-17 | 565±15 | Polyester | 1±0.05 | 12±3 | 130 | Heat setting |

| 2 | AF-W-PES-73 | 435±15 | Polyester | 1.25±0.15 | 110±15 | 130 | heat setting |

| 3 | AF-W-pp-123 | 625±20 | poly propylene | 1.40±0.1 | 20±5 | 90 | Heat setting |

| 4 | AF –W-PES/co-74 | 620±20 | polyester/cotton | 1.6±0.1 | 70±10 | 130 | Heat setting |

| 5 | AF –W-PES/co-062 | 760±20 | cotton –polyester | 1.4±0.1 | : 12±4 | 150 | Heat setting |

| 6 | AF –W-PP-102 | 420 ±20 | polypropylene | 0.9±0.05 | 75±10 | 100 | Heat setting |

| 7 | AF –W-PES-80 | 750 | polyester | 4±0.2 | 80±10 | : 130 | Heat setting |

| 8 | AF –W-PP-095 | 400±20 | polypropylene | 0.9±0.05 | 15±2 | 90 | -- |

| 9 | AF –W-PES-14 | 580±15 | polyester | 1.1±0.05 | 20±3 | 130 | Heat setting |

| 10 | AF –W-PES-10 | 320±20 | polyester | 0.55±0.05 | 22±5 | 130 | Heat setting |

| 11 | AF –W-PES-76 | 510±15 | polyester | 0.95±0.05 | 80±10 | 130 | Heat setting |

| 12 | AF-N-PES-35 | 500 ± 10 | Polyester | 1.7 ± 0. | : 140 ± 10 | 130 | Heat setting |

| 13 | AF-N-PES-500 | 650 ± 10 | : Polyester | 2.3 ± 0.2 | 90 ± 10 | 130 | coating |